-

Телефон

+86-15288442355

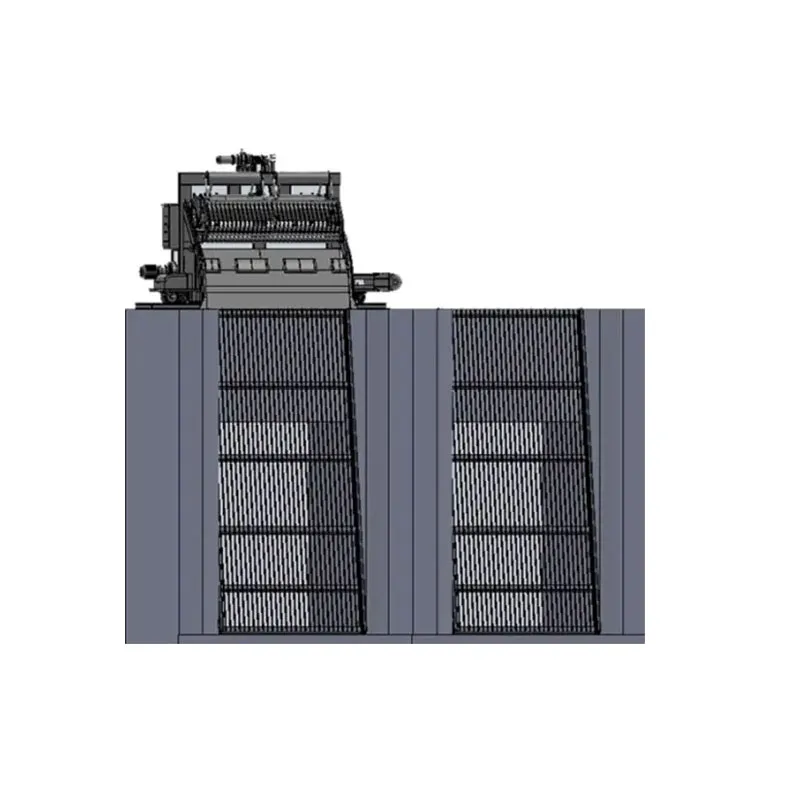

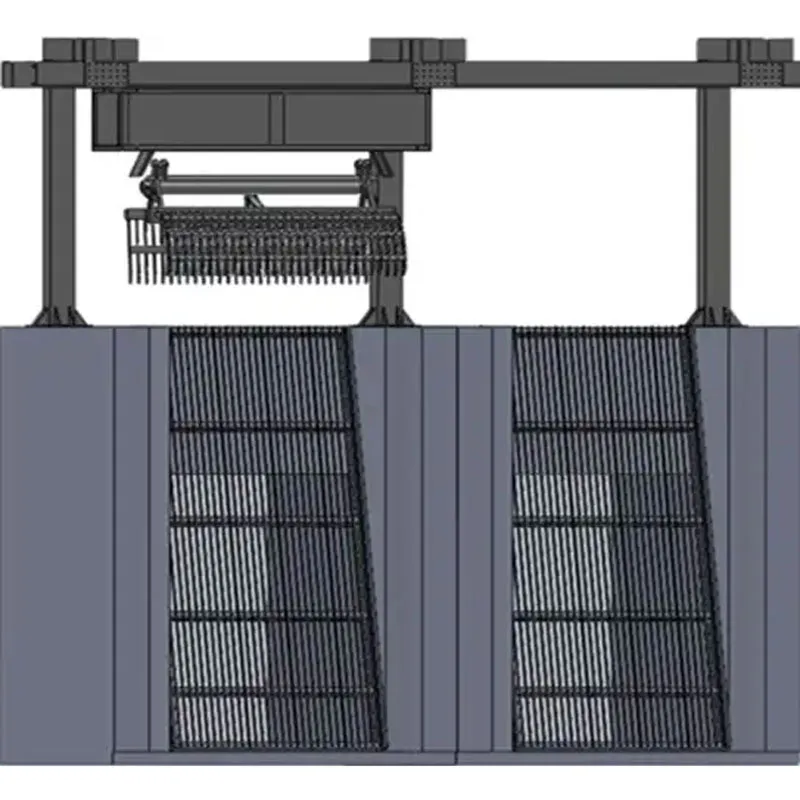

Автоматическая грабельная решеткоочистная машина с удалением шлака поставщик

Пожалуй, самый часто задаваемый вопрос, с которым сталкиваются клиенты при поиске поставщика автоматической грабельной решеткоочистной машины – 'а что, если шлак слишком крупный? Что будет с системой?'. Часто предлагается стандартное решение – механическая очистка, но это не всегда оптимально, особенно если речь идет о больших объемах и необходимости минимизировать простои. Многие просто не понимают, насколько важен правильный выбор конструкции и материала решетки. Хочу поделиться своим опытом – не только как поставщика, но и как человека, неоднократно сталкивающегося с проблемами очистки на различных предприятиях.

Проблема с крупным шлаком: Что нужно учитывать

Крупный шлак – это серьезный вызов для любой системы очистки. Простое использование механической очистки, особенно при высокой производительности, приводит к быстрому износу, необходимости частой остановки для обслуживания и, как следствие, к упущенной прибыли. Мы часто видим, как клиенты выбирают самые дешевые варианты, не понимая, что это в конечном итоге обходится дороже.

Первое, что нужно сделать – это правильно оценить характеристики шлака: его размер, плотность, состав. От этого зависит выбор материала решетки и конструкция очистителя. Не всегда достаточно просто увеличить размер ячеек. Например, использование решетки из износостойкой стали с соответствующим профилем, а также добавление элементов для самоочистки, может значительно улучшить производительность и снизить затраты на обслуживание. Мы, например, часто рекомендуем клиентам рассматривать варианты с виброочисткой или с применением вальцев.

При выборе системы важно учитывать не только тип шлака, но и требуемую степень очистки. Например, для очистки зерна достаточно одной стадии, а для более сложных материалов может потребоваться несколько этапов очистки, включающих грохочение и воздушную сепарацию. Не всегда, очевидно, какой подход будет наиболее эффективным. Иногда, даже небольшое изменение в конструкции может существенно повлиять на результат. Наш опыт показывает, что часто бывает нужно подобрать оптимальное решение, а не слепо копировать чужое.

Материалы решетки: выбор, который влияет на долговечность

Выбор материала решетки – критически важный аспект. Наиболее распространенные варианты – углеродистая сталь, нержавеющая сталь и специальные сплавы. Углеродистая сталь – самый дешевый вариант, но она быстро изнашивается при контакте с абразивным материалом, таким как шлак. Нержавеющая сталь более долговечна, но и более дорога. Специальные сплавы, например, с добавлением вольфрама или молибдена, обеспечивают максимальную износостойкость, но стоят еще дороже.

Мы внимательно относимся к выбору материала решетки, учитывая характеристики шлака, бюджет и требования к сроку службы оборудования. В некоторых случаях оптимальным решением является комбинация материалов – например, использование износостойкой стали для самой рабочей поверхности и углеродистой стали для каркаса. Важно также учитывать коррозионную стойкость материала, особенно если шлак содержит агрессивные вещества. Регулярный контроль состояния решетки и своевременная замена изношенных элементов – это залог долгой и бесперебойной работы системы.

ООО Куньмин Чжоши Электромеханика предлагает широкий выбор решетки из различных материалов, адаптированных под различные типы шлаков. Мы не просто продаем оборудование, мы предлагаем комплексное решение, включающее в себя консультации по выбору материала, проектирование и монтаж системы очистки. На нашем сайте https://www.zgqwj.ru вы можете ознакомиться с нашим ассортиментом и связаться с нашими специалистами.

Автоматизация очистки: Экономия времени и ресурсов

В современных условиях автоматизация – это не просто тренд, а необходимость. Автоматическая очистка решетки позволяет значительно снизить затраты на рабочую силу, повысить производительность и уменьшить количество простоев. Существует несколько типов автоматических систем очистки: вибрационные, валковые, с использованием пружин и т.д.

Вибрационные очистители – самый распространенный и экономичный вариант. Они обеспечивают надежную очистку даже при высокой производительности. Валковые очистители более эффективны при очистке тонкого шлака, но они требуют более сложного обслуживания. Выбор оптимального типа автоматизации зависит от типа шлака, требуемой степени очистки и бюджета.

Автоматизация очистки решетки – это не только экономия денег, но и повышение безопасности труда. Автоматические системы позволяют исключить необходимость ручной очистки, что снижает риск травм и улучшает условия труда. Мы можем предложить как готовые решения, так и разработать индивидуальную автоматизированную систему очистки, адаптированную под ваши конкретные потребности. Например, у нас есть опыт автоматизации систем очистки для предприятий по переработке отходов, агропромышленного комплекса и горнодобывающей отрасли.

Реальный опыт: Что мы видим на практике

Я помню один случай, когда к нам обратились представители крупной зерномойки. Их старая система очистки решетки вышла из строя, и они столкнулись с серьезными проблемами, связанными с крупным и влажным шлаком. Они пытались решить проблему, просто увеличив размер ячеек решетки, но это не принесло результата. В итоге, мы предложили им установить систему очистки с виброочисткой и вальцами. После установки система заработала как часы, и они смогли значительно увеличить производительность и снизить затраты на обслуживание.

Другой пример – предприятие по переработке древесных отходов. Они использовали стандартную решетку из углеродистой стали, которая быстро износилась при контакте с абразивными опилками. Мы предложили им использовать решетку из износостойкой стали с соответствующим профилем. После установки новая решетка прослужила без замены в течение нескольких лет. Эти примеры показывают, что правильный выбор конструкции и материала очистителя – это залог долгой и бесперебойной работы оборудования.

Важно понимать, что автоматическая грабельная решеткоочистная машина с удалением шлака поставщик – это не просто продажа оборудования, а предоставление комплексного решения, включающего в себя консультации, проектирование, монтаж и обслуживание. Мы стремимся к тому, чтобы наши клиенты получали максимальную отдачу от инвестиций в очистку решетки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ходовые колеса

Ходовые колеса -

Гидравлическая грейферная решеткоочистная машина

Гидравлическая грейферная решеткоочистная машина -

Усиленная скребковая решеткоочистная машина (специально для ГЭС)

Усиленная скребковая решеткоочистная машина (специально для ГЭС) -

Серия роторного типа с обходом решетки

Серия роторного типа с обходом решетки -

Затворы для ГЭС из иных материалов

Затворы для ГЭС из иных материалов -

Серия роторного типа перед решеткой

Серия роторного типа перед решеткой -

Механическая грейферная решеткоочистная машина

Механическая грейферная решеткоочистная машина -

Возвратно-поступательная серия

Возвратно-поступательная серия -

Сороудерживающая решетка

Сороудерживающая решетка -

Лебедочный подъемный механизм

Лебедочный подъемный механизм -

Гидрошпонка

Гидрошпонка -

Грейферная решеткоочистная машина

Грейферная решеткоочистная машина

Связанный поиск

Связанный поиск- Решеткоочистная машина для очистки воды на сбросе (отводящем канале) электростанции производитель

- Оборудование для очистки решеток цена

- Решеткоочистная машина производители

- Специализированная решеткоочистная машина для очистки воды в реках и озерах поставщики

- Интеллектуальная стационарная решеткоочистная машина с мониторингом производитель

- Интеллектуальная решеткоочистная машина поставщик

- Решеткоочистная машина без дежурного персонала основный покупатель

- Интеллектуальная распознающая решеткоочистная машина производители

- Решеткоочистная машина для защиты источников водоснабжения в водохранилищах поставщик

- Решеткоочистная машина для рек и озёр поставщики