-

Телефон

+86-15288442355

Автоматическая грабельная решеткоочистная машина с удалением шлака производитель

Когда говорят об автоматических грабельных решетках, особенно с удалением шлака, часто сосредотачиваются на производительности – сколько материала перерабатывает в час, какая степень очистки достигается. И это важно, конечно. Но редко задумываются о совокупности факторов, влияющих на надежность и долговечность оборудования. Рынок переполнен предложениями, и задача не в том, чтобы найти самый быстрый вариант, а найти оптимальный, который будет эффективно работать в конкретных условиях. Многие наши клиенты, особенно небольшие предприятия, часто недооценивают важность качественной очистки от шлака – это критический параметр, напрямую влияющий на срок службы решеток и себестоимость перерабатываемого сырья. Как производитель, мы постоянно сталкиваемся с последствиями неправильного выбора оборудования, и поэтому хочу поделиться некоторыми наблюдениями.

Проблема шлака: скрытая угроза для решетки

Шлак – это неизбежный побочный продукт любого процесса дробления или измельчения. Но именно он, как правило, является главным врагом решеткоочистных машин. Он накапливается на решетке, снижая ее пропускную способность, а также вызывает преждевременный износ и повреждения. Даже самые прочные материалы со временем поддаются воздействию постоянного трения и ударных нагрузок, возникающих при прохождении большого количества шлака. Проблема усугубляется, когда шлак содержит абразивные частицы. Мы часто видим случаи, когда решетки, изготовленные из высокопрочной стали, выходят из строя всего через год работы в условиях интенсивного использования. И это связано не с качеством металла, а с неправильным выбором конструкции очистки от шлака.

Иногда проблема сводится к простому выбору неправильного типа очистителя. Например, использовать механическую очистку там, где требуется более агрессивное воздействие. Или наоборот, пытаться очистить слишком сложной системой, которая в итоге только увеличивает вероятность поломки. Ключевой момент – понимание характеристик шлака, который нужно удалять. Его размер, плотность, содержание абразивных частиц – все это необходимо учитывать при проектировании системы очистки.

Различия в конструкциях систем удаления шлака: что выбрать?

На рынке представлено несколько основных типов систем удаления шлака. Это могут быть вибрационные, механические, пневматические и гидравлические системы. Каждая из них имеет свои преимущества и недостатки. Например, вибрационные системы, как правило, более экономичны в плане энергопотребления, но они менее эффективны при работе с крупным и плотным шлаком. Механические системы, напротив, более надежны и эффективны, но требуют более сложного обслуживания и более высокого энергопотребления.

В последнее время, автоматические решеткоочистные машины с системой саморегулирования стали набирать популярность. Они автоматически подстраивают интенсивность очистки в зависимости от количества и типа шлака, что позволяет оптимизировать процесс и продлить срок службы решетки. Это, безусловно, более дорогое решение, но оно окупается за счет снижения затрат на ремонт и замену решеток. Мы предлагаем несколько вариантов таких систем, разработанных с учетом опыта работы с различными типами шлака. Иногда, даже небольшие изменения в конструкции очистителя могут существенно повлиять на его эффективность. Например, изменение угла наклона очищающей пластины или использование специальных материалов для покрытия решетки.

Реальный случай: оптимизация очистки для гранулодробилки

Недавно мы работали с предприятием, использующим гранулодробилку для производства гранул из древесного сырья. Их старая система очистки шлака, основанная на механической очистке, постоянно выходила из строя. Шлак, содержащий значительное количество древесной пыли и мелких щепок, накапливался на решетке, что приводило к ее быстрому износу. Мы провели анализ процесса и предложили заменить механическую очистку на вибрационную систему с саморегулированием. Кроме того, мы порекомендовали использовать решетку с покрытием из износостойкой стали. Результат превзошел все ожидания – срок службы решетки увеличился в два раза, а затраты на ремонт снизились на 40%. Этот случай показывает, насколько важно правильно подобрать систему очистки для конкретных условий работы.

Важно понимать, что выбор производителя решеткоочистных машин - это не просто выбор поставщика, а выбор партнера, который готов предложить не только оборудование, но и техническую поддержку, консультации и помощь в оптимизации производственного процесса. ООО Куньмин Чжоши Электромеханика стремится предоставлять именно такой сервис. Мы не просто продаем решетки, мы предлагаем комплексные решения для эффективной и надежной работы вашего оборудования. Наш сайт [https://www.zgqwj.ru](https://www.zgqwj.ru) содержит подробную информацию о нашей продукции и услугах. Если у вас возникли вопросы, пожалуйста, свяжитесь с нами напрямую – мы всегда рады помочь.

Забытые мелочи: смазка и обслуживание

Часто люди обращают внимание на саму конструкцию решетки и систему очистки, но забывают о простых, но важных вещах, таких как смазка и обслуживание. Регулярная смазка подвижных частей решетки снижает трение и износ, а своевременная замена изношенных деталей продлевает срок службы оборудования. Мы рекомендуем проводить техническое обслуживание решетки не реже одного раза в месяц, особенно в условиях интенсивной эксплуатации. Не стоит пренебрегать этой процедурой, ведь она может существенно сэкономить ваши деньги и избежать дорогостоящих поломок.

Иногда причиной поломки решетки может быть неправильная установка или настройка оборудования. Важно строго следовать инструкциям производителя и не пытаться самостоятельно вносить изменения в конструкцию. Если у вас нет опыта работы с подобным оборудованием, лучше обратиться к специалистам. Мы предоставляем услуги по установке и настройке наших грабельных решеток, а также по техническому обслуживанию.

В заключение хочу сказать, что выбор автоматической решеткоочистной машины с удалением шлака – это ответственное решение, требующее тщательного анализа и учета множества факторов. Не стоит экономить на качестве оборудования и обслуживании, ведь это может обернуться гораздо большими затратами в будущем. С правильным подходом и профессиональной поддержкой, вы сможете обеспечить надежную и эффективную работу вашего оборудования на долгие годы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ходовые колеса

Ходовые колеса -

Усиленная скребковая решеткоочистная машина (специально для ГЭС)

Усиленная скребковая решеткоочистная машина (специально для ГЭС) -

Серия роторного типа перед решеткой

Серия роторного типа перед решеткой -

Механическая грейферная решеткоочистная машина

Механическая грейферная решеткоочистная машина -

Лебедочный подъемный механизм

Лебедочный подъемный механизм -

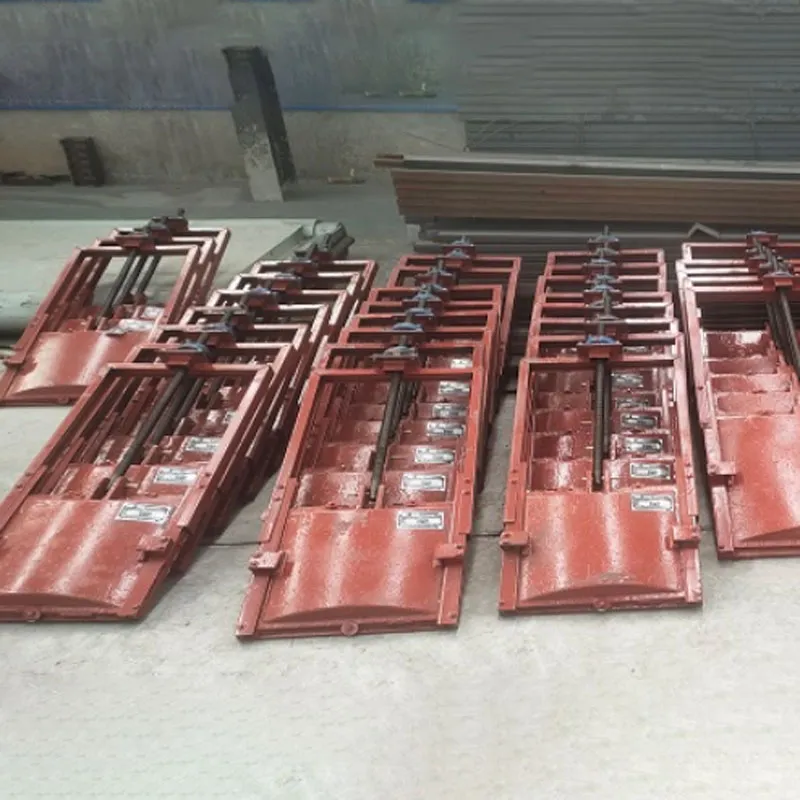

Обратный клапан

Обратный клапан -

Сороудерживающая решетка

Сороудерживающая решетка -

Винтовой подъемный механизм

Винтовой подъемный механизм -

Гидрошпонка

Гидрошпонка -

Готовая машина серии А

Готовая машина серии А -

Гидравлическая грейферная решеткоочистная машина

Гидравлическая грейферная решеткоочистная машина -

Ленточный конвейер

Ленточный конвейер

Связанный поиск

Связанный поиск- Решеткоочистная машина переднего бассейна ГЭС

- Решеткоочистная машина с плк управлением основный покупатель

- Решеткоочистная машина для рек

- Решеткоочистная машина для очистки рек производитель

- Техническое обслуживание гидротехнических решеткоочистных машин основный покупатель

- Решеткоочистная машина для устранения засорений в каналах

- Гидротехническая решеткоочистная машина завод

- Интеллектуальная решеткоочистная машина поставщики

- Решеткоочистная машина для удаления загрязнений поставщик

- Решеткоочистная машина с грабельной решеткой производитель