-

Телефон

+86-15288442355

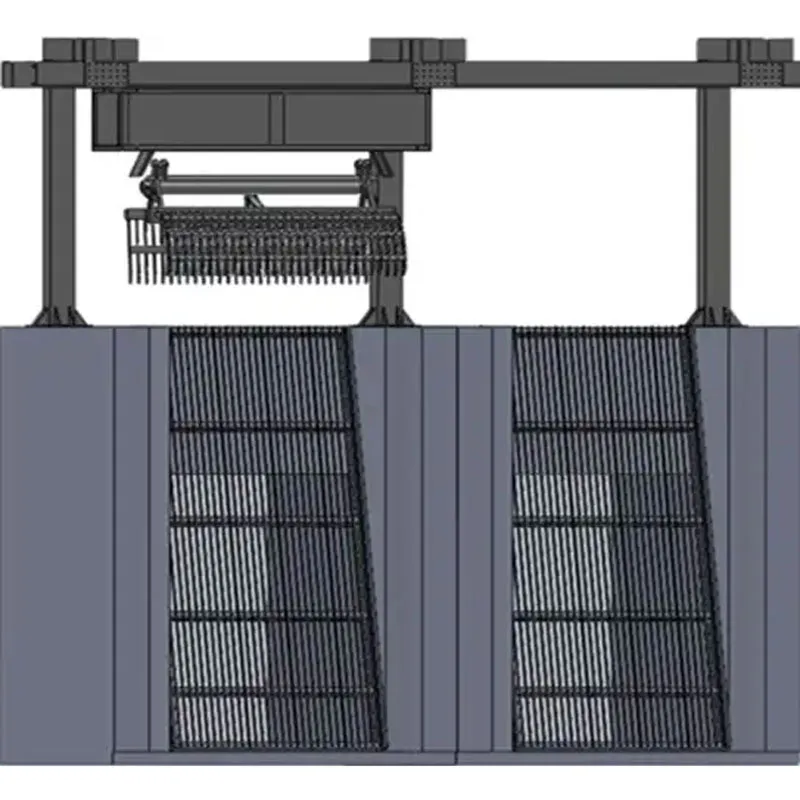

Автоматическая грабельная решеткоочистная машина с удалением шлака поставщики

Давно слежу за рынком оборудования для горнодобывающей отрасли, и вопрос автоматизации процессов первичной обработки руды, особенно очистки на решетках, сейчас на пике. Часто вижу, как инвесторы и руководители компаний зацикливаются только на 'наименьшей цене', забывая о долгосрочных издержках и эффективности. **Автоматическая грабельная решеткоочистная машина с удалением шлака** – это не просто механизм, это инвестиция в стабильность и производительность. А выбор поставщика – вообще отдельная история, где легко попасть впросак. Попробую поделиться своим опытом и размышлениями, возможно, кому-то пригодится.

Проблемы с традиционными решетками и автоматизация как решение

Традиционные решетки, конечно, работают, но человеческий фактор там слишком велик. Зависимость от квалификации рабочих, усталость, случайные ошибки – все это напрямую влияет на качество очистки и, соответственно, на экономику предприятия. В итоге, много пустой породы, потеря времени и ресурсов. Более того, при работе с определенными видами руды, особенно с высоким содержанием шлака, ручной отбор материала становится просто невыполнимой задачей. Поэтому переход на автоматизированные решения, такие как автоматическая грабельная решеткоочистная машина, выглядит логичным шагом.

Не стоит забывать и про безопасность труда. Работа на решетке – достаточно тяжелый и опасный процесс. Автоматизация значительно снижает риск травматизма, что, в свою очередь, уменьшает затраты на страхование и повышает моральный климат в коллективе. В последнее время, все чаще слышу о применении датчиков и систем машинного зрения для более точной идентификации и удаления шлака. Это уже не просто механическое перемещение материала, а интеллектуальный процесс.

Критерии выбора поставщика: на что обращать внимание?

Вот тут и начинается самое интересное. Выбор поставщика – это не просто поиск 'самого дешевого'. Нужно учитывать целый комплекс факторов. Во-первых, это, конечно, технические характеристики оборудования. Мощность, производительность, материалы изготовления, соответствие условиям эксплуатации – все это должно быть тщательно проанализировано. Во-вторых, это репутация компании. Почитайте отзывы, пообщайтесь с другими пользователями, посмотрите, какие проекты они реализовали. Особенно важно, если речь идет о серьезном оборудовании, требующем квалифицированного обслуживания.

Я лично сталкивался с ситуацией, когда заманчиво предлагали оборудование по очень привлекательной цене, но потом выяснилось, что гарантийное обслуживание практически отсутствует, а запчасти достать невозможно. В итоге, машина простаивала месяцами, а ремонт обошелся в несколько раз дороже, чем предполагалось изначально. Поэтому, при выборе поставщика, не стоит экономить на надежности и сервисе. В идеале, нужно искать компании, которые не только поставляют оборудование, но и оказывают полный спектр услуг, включая проектирование, монтаж, пусконаладку и техническое обслуживание. ООО Куньмин Чжоши Электромеханика, например, специализируется на проектировании и производстве решеткоочистных машин, и у них действительно неплохая репутация на рынке.

Особенности удаления шлака и современные технологии

Эффективное удаление шлака – ключевой фактор, определяющий производительность решетки. Существует несколько технологий, которые используются для этой цели: механическое удаление, удаление с помощью пневматики, удаление с помощью воды. Выбор технологии зависит от типа руды, размера частиц шлака и других факторов. В современных машинах часто используются комбинированные системы, сочетающие в себе несколько методов удаления.

Важно, чтобы система удаления шлака была надежной и не требовала частого обслуживания. Иначе, это может привести к простою оборудования и снижению производительности. Например, в одной из наших компаний мы столкнулись с проблемой, когда система пневматического удаления шлака постоянно забивалась. Оказалось, что качество воздуха, поступающего в систему, было ненадлежащим. После установки фильтров, проблема была решена, и производительность решетки значительно увеличилась. Не стоит недооценивать важность правильной настройки и обслуживания системы удаления шлака.

Реальный опыт: внедрение автоматизированной решетки на месторождении

НедавноООО Куньмин Чжоши Электромеханика помогли нам внедрить автоматизированную решетку на одном из месторождений. Они разработали индивидуальное решение, учитывающее особенности нашей руды и условия эксплуатации. В процессе монтажа возникли некоторые трудности, связанные с необходимостью адаптировать оборудование к существующей инфраструктуре. Однако, благодаря слаженной работе команды и профессиональному подходу, все проблемы были успешно решены.

После ввода оборудования в эксплуатацию мы получили значительный прирост производительности и снижение затрат на ручной труд. Качество очистки руды также улучшилось, что положительно сказалось на эффективности дальнейшей переработки. Это был, безусловно, удачный проект, который подтвердил правильность нашего решения об автоматизации процессов первичной обработки руды. Впрочем, как и любое внедрение, не обошлось без мелких недочетов, которые быстро устранялись. Главное – иметь надежного партнера, который готов поддерживать вас на всех этапах.

Перспективы развития и новые тенденции

Рынок **автоматической грабельной решеткоочистной машины с удалением шлака** постоянно развивается. Появляются новые технологии, такие как искусственный интеллект и машинное обучение, которые позволяют создавать более эффективные и интеллектуальные системы очистки руды. Например, в будущем можно ожидать появления машин, которые смогут самостоятельно адаптироваться к изменяющимся условиям эксплуатации и оптимизировать процесс очистки. Это позволит снизить затраты на обслуживание и повысить производительность оборудования.

Особое внимание уделяется энергоэффективности оборудования. Разрабатываются новые двигатели и системы управления, которые позволяют снизить потребление электроэнергии. Это особенно важно для компаний, которые заботятся об окружающей среде и хотят снизить свои выбросы парниковых газов. Вероятно, в ближайшие годы мы увидим все больше и больше экологически чистых решений в этой области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия роторного типа с обходом решетки

Серия роторного типа с обходом решетки -

Винтовой подъемный механизм

Винтовой подъемный механизм -

Лебедочный подъемный механизм

Лебедочный подъемный механизм -

Механическая грейферная решеткоочистная машина

Механическая грейферная решеткоочистная машина -

Усиленная скребковая решеткоочистная машина (специально для ГЭС)

Усиленная скребковая решеткоочистная машина (специально для ГЭС) -

Сегментный затвор

Сегментный затвор -

Гидравлическая грейферная решеткоочистная машина

Гидравлическая грейферная решеткоочистная машина -

Ходовые колеса

Ходовые колеса -

Гидрошпонка

Гидрошпонка -

Обратный клапан

Обратный клапан -

Возвратно-поступательная серия

Возвратно-поступательная серия -

Ленточный конвейер

Ленточный конвейер

Связанный поиск

Связанный поиск- Нержавеющая решеткоочистная машина производители

- Экологическая решеткоочистная машина

- Решеткоочистная машина для достижения нормативов сточных вод поставщик

- Энергоэффективная решеткоочистная машина

- Коррозионностойкая решеткоочистная машина основный покупатель

- Грейферная решеткоочистная машина основный покупатель

- Оборудование для очистки решеток поставщики

- Автоматическая решеткоочистная машина

- Универсальная решеткоочистная машина основный покупатель

- Решеткоочистная машина для защиты источников водоснабжения в водохранилищах поставщик