-

Телефон

+86-15288442355

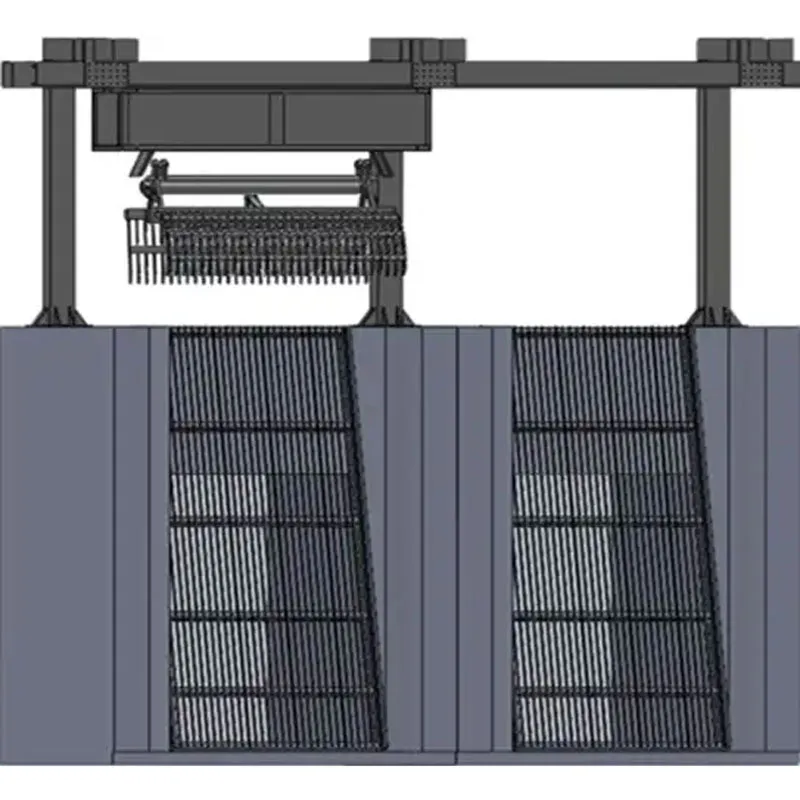

Глубоководная грейферная решеткоочистная машина для ГЭС

Глубоководная грейферная решеткоочистная машина для ГЭС – звучит, конечно, солидно, но часто эта тема окружена мифами и упрощениями. Вроде бы, задача простая: собрать мусор со дна водохранилища. Но на практике все гораздо сложнее. Опыт работы с подобным оборудованием показывает, что выбор конструкции, материалов и, главное, продуманный алгоритм работы, определяют эффективность всей системы очистки. Часто мы сталкиваемся с желанием найти 'универсальное решение', но в итоге получаются конструкции, которые либо слишком громоздкие, либо недостаточно производительные, либо вовсе не выдерживают условий эксплуатации.

Проблемы, возникающие при очистке глубоководья

Первая, и самая важная проблема – это глубина. Мы говорим о работе на значительной глубине, где давление воды колоссальное. Это диктует выбор материалов: нержавеющая сталь, специальные сплавы, и тщательный расчет прочности конструкции. Простое использование стандартных материалов, рассчитанных на поверхностное давление, приведет к катастрофическим последствиям. Мы видели несколько случаев, когда конструктивные ошибки привели к серьезным поломкам, требующим дорогостоящего ремонта и простоев ГЭС.

Вторая проблема – это мусор. Состав мусора может быть самым разным: от органических остатков (листья, ветки, ила) до крупных предметов (бревна, металлолом, иногда даже остатки строительных материалов). Все это создает серьезную нагрузку на оборудование и требует использования надежной захватывающей системы. Грейферные решеткоочистители, как правило, выбирают именно за их способность захватывать разнообразные объекты. Но даже в этом случае важно учитывать размеры и плотность мусора, чтобы не допустить засорения или повреждения механизма.

И, наконец, третье – это условия работы. Водоснабжение ГЭС подвержено сезонным колебаниям, изменениям температуры и химического состава. Это может приводить к коррозии, образованию отложений и другим проблемам, требующим регулярного обслуживания и защиты оборудования.

Особенности глубоководных решетчатых машин

По сравнению с наземными или прибрежными очистными машинами, глубоководные решетчатые машины имеют ряд специфических особенностей. Во-первых, они должны быть автономными, т.е. работать без постоянного присутствия оператора. Во-вторых, они должны обладать высокой степенью надежности и отказоустойчивости. В-третьих, они должны быть легко обслуживаемыми, чтобы минимизировать время простоя. Мы работали с проектом очистки водохранилища в одном из районов Красноярского края, где глубина превышала 60 метров. В этом случае мы использовали конструкцию с дистанционным управлением и системой автоматической диагностики, что позволило значительно повысить эффективность и безопасность работы.

Особое внимание стоит уделить системе перемещения машины. Обычно используют систему канатных тросов, но в зависимости от глубины и рельефа дна, могут применяться и другие решения, такие как гидравлические системы или специальные двигатели. Важно, чтобы система перемещения была надежной и позволяла точно позиционировать машину в нужном месте. Нам однажды пришлось адаптировать существующую конструкцию, заменив старую систему канатных тросов на более современную гидравлическую. Это позволило не только повысить скорость перемещения, но и снизить риск поломок.

Практический опыт: успехи и трудности

Одним из самых интересных проектов, в котором мы принимали участие, была установка глубоководной грейферной решеткоочистной машины на ГЭС имени В.Т. Пар???. Задача была – очистить дно водохранилища от значительного количества ила и органических остатков, которые негативно влияли на работу турбин. Мы выбрали конструкцию, разработанную нашими инженерами, которая сочетала в себе высокую производительность, надежность и простоту обслуживания. Проект был реализован в сжатые сроки и с соблюдением всех требований безопасности. Результат – значительное снижение объема мусора, попадающего на турбины, и увеличение срока их службы.

Однако, не все проекты проходят гладко. Однажды мы столкнулись с проблемой засорения грейфера крупными предметами – обломками бетонных конструкций. Это приводило к остановкам машины и требовало проведения срочного ремонта. Пришлось разработать специальную систему сброса мусора и усилить конструкцию грейфера. Этот случай научил нас учитывать особенности состава мусора и предусматривать в конструкции машины дополнительные средства защиты.

Выбор поставщика и сервисного обслуживания

При выборе поставщика оборудования для очистки ГЭС важно учитывать не только цену, но и опыт, квалификацию и сервисную поддержку компании. На рынке есть множество поставщиков, предлагающих различные решения. Важно выбрать того, кто сможет предложить не только оборудование, но и полный комплекс услуг: проектирование, монтаж, пуско-наладку, обучение персонала и сервисное обслуживание. ООО Куньмин Чжоши Электромеханика, как компания, специализирующаяся на проектировании и производстве решеткоочистных машин, предлагает своим клиентам комплексные решения, основанные на многолетнем опыте и глубоком понимании специфики работы ГЭС. Подробности можно узнать на нашем сайте: https://www.zgqwj.ru. Важно понимать, что цена – это не главный фактор. Дешевое оборудование может оказаться неэффективным или недолговечным, что приведет к большим затратам в будущем.

В заключение, хочется сказать, что очистка глубоководья – это сложная и ответственная задача, требующая профессионального подхода и глубокого понимания процессов. Выбор правильной конструкции, материалов и алгоритма работы – залог эффективности и безопасности всей системы очистки. Не стоит экономить на качестве оборудования и сервисном обслуживании, иначе это может привести к серьезным последствиям.

Необходимость регулярной диагностики и технического обслуживания

Регулярная диагностика работы глубоководной грейферной решеткоочистной машины и своевременное техническое обслуживание — ключевые факторы, обеспечивающие ее надежную и долгосрочную работу. Это включает в себя проверку состояния редуктора, двигателей, гидравлических систем, системы управления и, конечно же, самого грейфера.

Важно не только проводить плановые осмотры, но и оперативно реагировать на любые признаки неисправности. Использование современных систем мониторинга и диагностики позволяет выявлять потенциальные проблемы на ранней стадии и предотвращать серьезные поломки. Мы рекомендуем проводить ежемесячную проверку состояния оборудования, а также регулярно проводить замену изношенных деталей и узлов.

Кроме того, следует уделять внимание вопросам обучения персонала, обслуживающего оборудование для ГЭС. Специалисты должны быть хорошо знакомы с конструкцией и принципами работы машины, а также уметь проводить диагностику и устранять мелкие неисправности. Регулярное обучение персонала является важной частью профилактики аварий и обеспечивает бесперебойную работу системы очистки.

Использование современных технологий в автоматизации

В настоящее время все большее распространение получают современные технологии автоматизации, которые позволяют повысить эффективность и надежность работы глубоководной грейферной решеткоочистной машины. Это включает в себя использование датчиков, контроллеров и систем управления, которые автоматически регулируют скорость перемещения машины, положение грейфера и другие параметры работы.

Автоматизация позволяет снизить нагрузку на персонал, повысить точность и скорость работы, а также уменьшить риск человеческих ошибок. Кроме того, автоматизированные системы позволяют собирать и анализировать данные о работе машины, что помогает выявлять потенциальные проблемы и оптимизировать процесс очистки.

Современные системы автоматизации также могут быть интегрированы с системами управления ГЭС, что позволяет координировать работу глубоководных грейферных решеткоочистных машин с другими технологическими процессами, такими как регулирование мощности турбин и управление водорежимом. Это повышает общую эффективность работы ГЭС и снижает затраты на эксплуатацию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлическая грейферная решеткоочистная машина

Гидравлическая грейферная решеткоочистная машина -

Сегментный затвор

Сегментный затвор -

Готовая машина серии А

Готовая машина серии А -

Ходовые колеса

Ходовые колеса -

Лебедочный подъемный механизм

Лебедочный подъемный механизм -

Ленточный конвейер

Ленточный конвейер -

Винтовой подъемный механизм

Винтовой подъемный механизм -

Серия роторного типа с обходом решетки

Серия роторного типа с обходом решетки -

Серия роторного типа перед решеткой

Серия роторного типа перед решеткой -

Усиленная скребковая решеткоочистная машина (специально для ГЭС)

Усиленная скребковая решеткоочистная машина (специально для ГЭС) -

Гидрошпонка

Гидрошпонка -

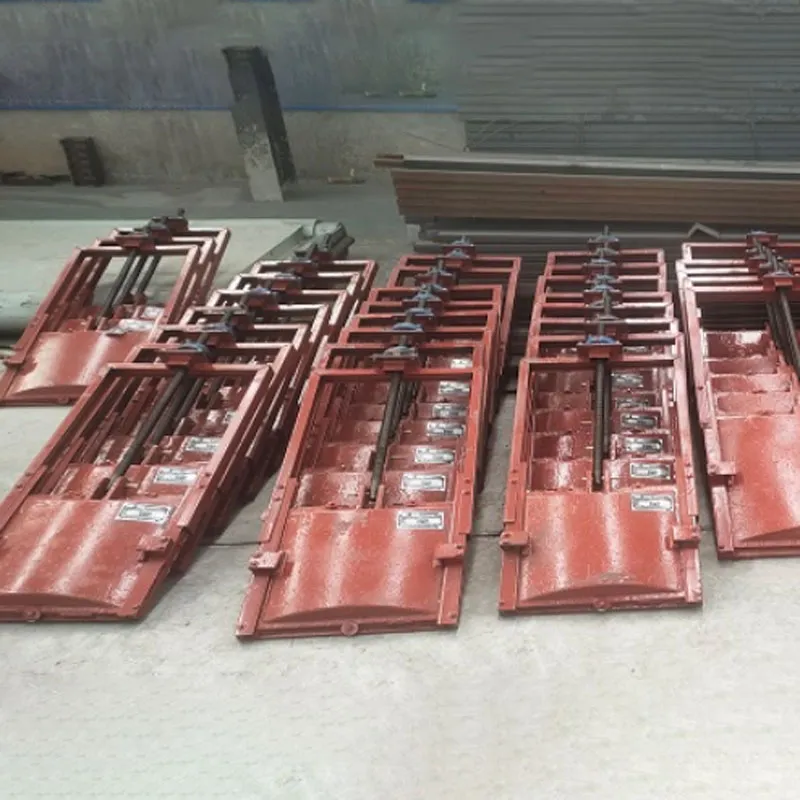

Чугунные затворы для ГЭС

Чугунные затворы для ГЭС

Связанный поиск

Связанный поиск- Оборудование для очистки решеток муниципальных очистных сооружений цена

- Решеткоочистная машина для очистки промышленных стоков производитель

- Углеродистая антикоррозионная решеткоочистная машина производитель

- Интеллектуальная ротационная решеткоочистная машина с дистанционным мониторингом

- Оборудование для очистки решеток поставщики

- Решеткоочистное оборудование основный покупатель

- Ступенчатая решеткоочистная машина поставщик

- Решеткоочистная машина для очистки рек поставщик

- Стационарная решеткоочистная машина поставщик

- Решеткоочистная машина для удаления водной растительности в реках производители