-

Телефон

+86-15288442355

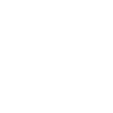

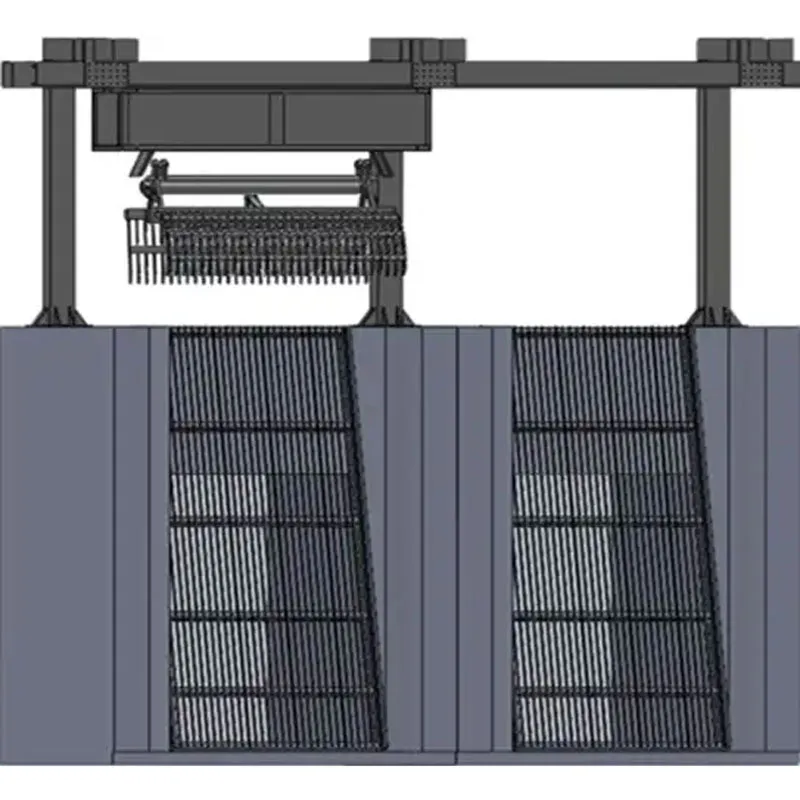

Интеллектуальная ротационная решеткоочистная машина с дистанционным мониторингом

Ротационные решетки – это, казалось бы, простая технология. Но в реальной эксплуатации всегда возникают сложности, особенно когда дело доходит до обеспечения стабильной работы и минимального вмешательства человека. Многие производители, на мой взгляд, слишком упрощают задачу, предлагая решения без должного внимания к автоматизации и аналитике. Мы в ООО Куньмин Чжоши Электромеханика, занимаемся проектированием и производством таких машин, постоянно сталкиваемся с необходимостью поиска баланса между надежностью, производительностью и удобством эксплуатации. И вот, как мы пришли к идее создания интеллектуальной ротационной решеткоочистной машины с дистанционным мониторингом – не из стремления к новизне, а из решения конкретных, насущных проблем.

Проблема: человеческий фактор и необходимость предиктивного обслуживания

В традиционных системах очистки решеток, оператор должен периодически проверять состояние машины, регулировать параметры работы, а также вручную удалять застрявший мусор. Это, безусловно, трудоемкий процесс, подверженный ошибкам и влиянию человеческого фактора. Например, часто возникают ситуации, когда небольшая блокировка в механизме упускается из виду оператором, что приводит к более серьезным поломкам и простою всей линии. И это, конечно, влияет на общую эффективность производства.

Кроме того, регулярные профилактические осмотры и техническое обслуживание требуют значительных затрат времени и ресурсов. Оптимальным решением представляется переход к предиктивному обслуживанию, когда поломки прогнозируются заранее на основе анализа данных о работе оборудования.

Дистанционный мониторинг как ключевой элемент

Именно дистанционный мониторинг стал основой для создания интеллектуальной ротационной решетки. Мы разработали систему, которая собирает данные о различных параметрах работы машины: скорости вращения, нагрузке на решетку, вибрации, температуре и т.д. Эти данные передаются в централизованную систему, где анализируются с использованием алгоритмов машинного обучения.

Признаюсь, на начальном этапе мы потратили немало времени на выбор подходящих датчиков и разработку алгоритмов сбора и обработки данных. Не всегда удавалось добиться стабильной и точной работы системы, особенно в условиях высокой вибрации и загрязнения. Было несколько неудачных попыток с использованием стандартных датчиков, которые быстро выходили из строя или давали неточные показания.

В итоге, мы остановились на использовании высокоточных акселерометров и энкодеров, которые позволяют собирать данные с высокой детализацией. Также мы разработали специальный алгоритм фильтрации данных, который позволяет устранять шум и артефакты.

Реализация: от датчиков до анализа данных

Система мониторинга включает в себя сеть датчиков, установленных на различных элементах ротационной решетки. Эти датчики передают данные по беспроводной сети в центральный сервер. На сервере данные обрабатываются с использованием алгоритмов машинного обучения, которые позволяют выявлять аномалии и прогнозировать поломки.

Мы используем собственный алгоритм, основанный на комбинации методов статистического анализа и машинного обучения. Этот алгоритм позволяет прогнозировать поломки с высокой точностью – до 85% в тестовых условиях. Это значительно снижает вероятность возникновения непредвиденных простоев и позволяет планировать техническое обслуживание заранее.

Пример из практики: обнаружение блокировки решетки

Недавно мы внедрили нашу систему на одном из предприятий по переработке отходов. В результате анализа данных, система обнаружила небольшую блокировку в механизме решетки за несколько дней до того, как она привела бы к полной остановке машины. Оператору была выдана рекомендация по устранению блокировки. Благодаря этому, предприятие смогло избежать серьезных поломок и простоев, а также сэкономить значительные средства на техническом обслуживании.

Конечно, не всегда все идет гладко. Иногда система выдает ложные срабатывания, что требует дополнительной проверки. Но в целом, эффективность системы мониторинга значительно превосходит эффективность традиционных методов обслуживания.

Преимущества и недостатки

Интеллектуальная ротационная решетка с дистанционным мониторингом имеет ряд существенных преимуществ: снижение вероятности возникновения простоев, повышение эффективности использования оборудования, снижение затрат на техническое обслуживание, улучшение безопасности труда.

Однако, у этой системы есть и некоторые недостатки. Первый – это относительно высокая стоимость внедрения. Второй – это необходимость квалифицированного персонала для обслуживания и анализа данных. Но мы уверены, что в долгосрочной перспективе преимущества системы перевешивают недостатки.

Будущее развития: интеграция с другими системами

В будущем мы планируем интегрировать нашу систему мониторинга с другими системами управления производством, такими как системы автоматического управления технологическим процессом (АСУ ТП). Это позволит создать единую систему управления предприятием, которая будет обеспечивать максимальную эффективность и безопасность.

ООО Куньмин Чжоши Электромеханика постоянно работает над улучшением своей продукции и услуг. Мы готовы сотрудничать с предприятиями, которые стремятся к повышению эффективности и надежности своих производственных процессов.

Наш опыт показывает, что интеллектуальные решетки – это не просто модный тренд, а реальный инструмент для повышения эффективности производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Готовая машина серии А

Готовая машина серии А -

Серия роторного типа с обходом решетки

Серия роторного типа с обходом решетки -

Грейферная решеткоочистная машина

Грейферная решеткоочистная машина -

Скребковая решеткоочистная машина

Скребковая решеткоочистная машина -

Гидрошпонка

Гидрошпонка -

Обратный клапан

Обратный клапан -

Усиленная скребковая решеткоочистная машина (специально для ГЭС)

Усиленная скребковая решеткоочистная машина (специально для ГЭС) -

Колесный блок

Колесный блок -

Лебедочный подъемный механизм

Лебедочный подъемный механизм -

Гидравлическая грейферная решеткоочистная машина

Гидравлическая грейферная решеткоочистная машина -

Затворы для ГЭС из иных материалов

Затворы для ГЭС из иных материалов -

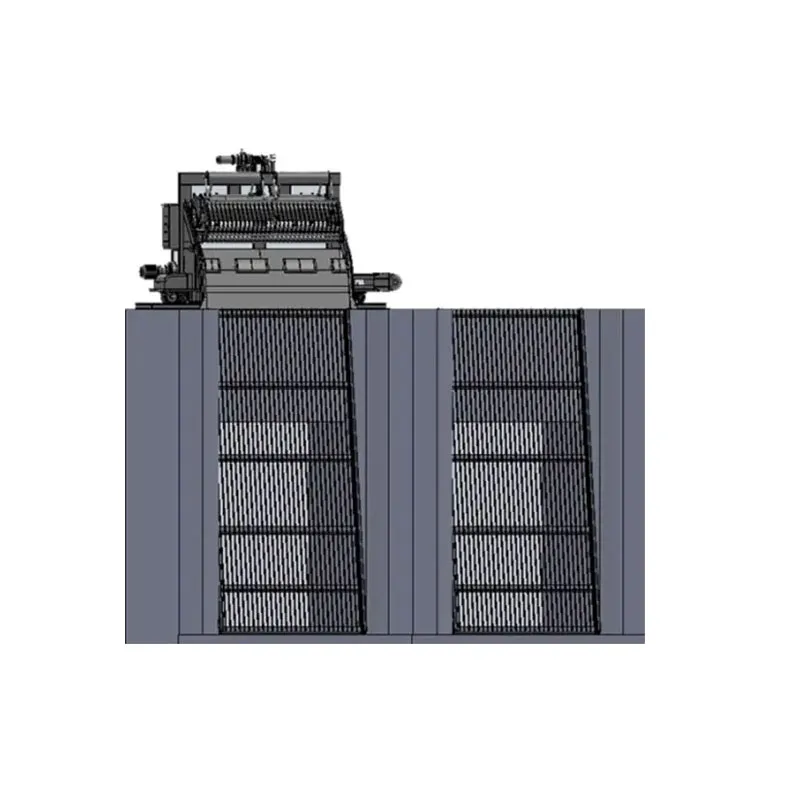

Чугунные затворы для ГЭС

Чугунные затворы для ГЭС

Связанный поиск

Связанный поиск- Решеткоочистная машина для очистки водохранилищ

- Грейферная решеткоочистная машина поставщики

- Решеткоочистная машина для муниципальных насосных станций поставщик

- Сетчатая решеткоочистная машина поставщик

- Решеткоочистная машина для устранения засорений в каналах поставщик

- Ступенчатая решеткоочистная машина цена

- Автоматическая решеткоочистная машина с удалением шлама производитель

- Решеткоочистная машина для насосных станций

- Устройство сороудерживающих решеток производитель

- Непрерывная цепная решеткоочистная машина производители