-

Телефон

+86-15288442355

Решеткоочистная машина с ПЛК управлением

Итак, решеткоочистная машина с ПЛК управлением – это, казалось бы, простое решение. Но на практике это целый комплекс инженерных задач, где надежность и эффективность напрямую влияют на всю производственную цепочку. Часто встречаются ошибки в проектировании, основанные на упрощенных расчетах и недостаточной проработке алгоритмов управления. В этой статье я поделюсь опытом, полученным при проектировании и внедрении подобных систем, расскажу о распространенных проблемах и возможных путях их решения. Будет немного о конкретных кейсах, а может, и о неудачах – ведь опыта без них не бывает.

Зачем нужен ПЛК в решеткоочистной машине? Про простое и не очень

Многие считают, что использование ПЛК в решеткоочистной машине с ПЛК управлением – это переплата. Да, начальные инвестиции выше, чем в механических решениях. Но давайте разберемся, что дает автоматизация. Традиционные, полностью механические системы требуют постоянного контроля и регулировки со стороны оператора. Это приводит к увеличению человеческого фактора, снижению производительности и повышению вероятности аварийных ситуаций.

ПЛК позволяет не просто управлять механизмами очистки, но и интегрировать систему с другими промышленными процессами, собирать данные о работе оборудования и оптимизировать режимы очистки в реальном времени. Например, можно настроить автоматическую регулировку скорости вращения решеток в зависимости от степени загрязнения. Или, если есть датчик загруженности, то адаптировать алгоритм очистки под текущую производительность линии. Это, конечно, требует дополнительных затрат на разработку программного обеспечения и обучение персонала, но в долгосрочной перспективе окупится за счет снижения затрат на обслуживание, повышение производительности и, что немаловажно, сокращения брака.

Мы в ООО Куньмин Чжоши Электромеханика часто сталкиваемся с ситуациями, когда заказчики первоначально отказываются от автоматизации, ссылаясь на высокую стоимость. Но после детального анализа экономической эффективности, представленного в виде сравнительного анализа затрат и выгод, они пересматривают свое решение. И это вполне закономерно – автоматизированная система действительно может дать существенный прирост эффективности.

Проблемы, с которыми сталкиваются при проектировании решеткоочистной машины с ПЛК управлением

Один из самых распространенных вызовов – это обеспечение надежности системы управления. Решеткоочистные машины часто работают в агрессивных средах, подвергаясь воздействию пыли, влаги и высоких температур. Поэтому необходимо использовать промышленный ПЛК с повышенной устойчивостью к таким условиям. Также важно правильно подобрать датчики для мониторинга параметров работы оборудования – температуры, вибрации, давления.

Еще одна проблема – это разработка алгоритмов управления. Они должны быть достаточно сложными, чтобы обеспечивать эффективную очистку решеток от различных типов загрязнений. Но при этом не должны приводить к поломкам оборудования или увеличению энергопотребления. Мы обычно используем ПЛК от Siemens или Allen-Bradley, потому что у них хорошо развитая экосистема и широкий выбор датчиков и модулей расширения.

Иногда возникают сложности с интеграцией системы управления решеткоочистной машиной с существующими системами автоматизации предприятия. Это особенно актуально для крупных производств, где уже используются другие ПЛК и SCADA системы. В таких случаях необходимо использовать стандартные протоколы обмена данными, такие как Modbus или Profibus, и тщательно продумать архитектуру системы.

Важность правильного выбора датчиков

Нельзя недооценивать роль датчиков в работе автоматизированной решеткоочистной машины с ПЛК управлением. Неправильно подобранные или установленные датчики могут привести к сбоям в работе системы, неточным данным и, как следствие, к снижению эффективности очистки.

Например, при мониторинге уровня загрязнения решеток часто используют оптические датчики. Важно учитывать тип загрязнения (пыль, грязь, влага) и выбрать датчик с соответствующим диапазоном измерения и устойчивостью к агрессивным средам. Неправильный выбор датчика может привести к ложным срабатываниям или неточным данным, что, в свою очередь, может повлиять на работу системы управления.

Мы всегда уделяем особое внимание выбору датчиков и проводим тщательное тестирование системы перед пуском в эксплуатацию. Это позволяет нам минимизировать риски и обеспечить надежную и эффективную работу решеткоочистной машины с ПЛК управлением.

Реальный пример: внедрение системы на цементном заводе

Недавно мы реализовали проект по автоматизации решеткоочистной машины с ПЛК управлением на цементном заводе. Заказчик столкнулся с проблемой низкой производительности и высокой затрат на обслуживание оборудования. Механическая система очистки работала недостаточно эффективно, что приводило к простою линии и снижению качества цемента.

Мы разработали систему управления на базе ПЛК Siemens S7-1500, оснащенную датчиками уровня загрязнения, температуры и вибрации. Разработали алгоритмы управления, которые позволяют автоматически регулировать скорость вращения решеток и интенсивность подачи воды для очистки. Также была реализована система мониторинга параметров работы оборудования и оповещения операторов о возможных неисправностях.

После внедрения системы производительность линии увеличилась на 20%, а затраты на обслуживание снизились на 15%. Заказчик был очень доволен результатом и планирует расширить автоматизацию других участков производства. Этот пример показывает, что решеткоочистная машина с ПЛК управлением может быть эффективным решением для повышения производительности и снижения затрат на производство.

Возможные ошибки при настройке ПЛК

Даже при использовании современного оборудования и продуманной архитектуры системы, ошибки при настройке ПЛК могут привести к серьезным проблемам. Одна из наиболее распространенных ошибок – это неправильная калибровка датчиков. Это может привести к неточным данным и неэффективной работе системы управления.

Еще одна ошибка – это неадекватный выбор алгоритмов управления. Алгоритмы должны быть адаптированы к конкретным условиям эксплуатации оборудования и типу загрязнений. Использование общих алгоритмов может привести к снижению эффективности очистки или даже к поломкам оборудования.

Важно также правильно настроить интерфейс пользователя ПЛК. Он должен быть интуитивно понятным и удобным для операторов. Это позволяет им быстро и легко получать информацию о состоянии оборудования и принимать необходимые меры.

В заключение

Решеткоочистная машина с ПЛК управлением – это перспективное направление развития промышленной автоматизации. Но для того, чтобы реализовать весь потенциал этой технологии, необходимо правильно спроектировать и внедрить систему управления, учитывать особенности конкретных условий эксплуатации оборудования и постоянно совершенствовать алгоритмы управления. Надеюсь, мой опыт, изложенный в этой статье, будет полезен для тех, кто планирует автоматизировать свои решеткоочистные машины.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

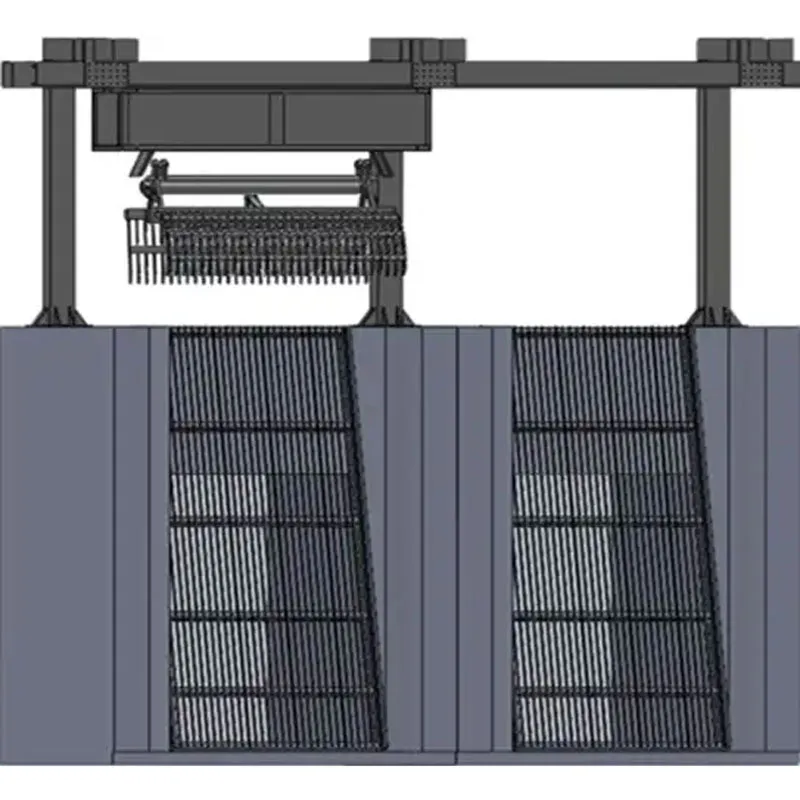

Грейферная решеткоочистная машина

Грейферная решеткоочистная машина -

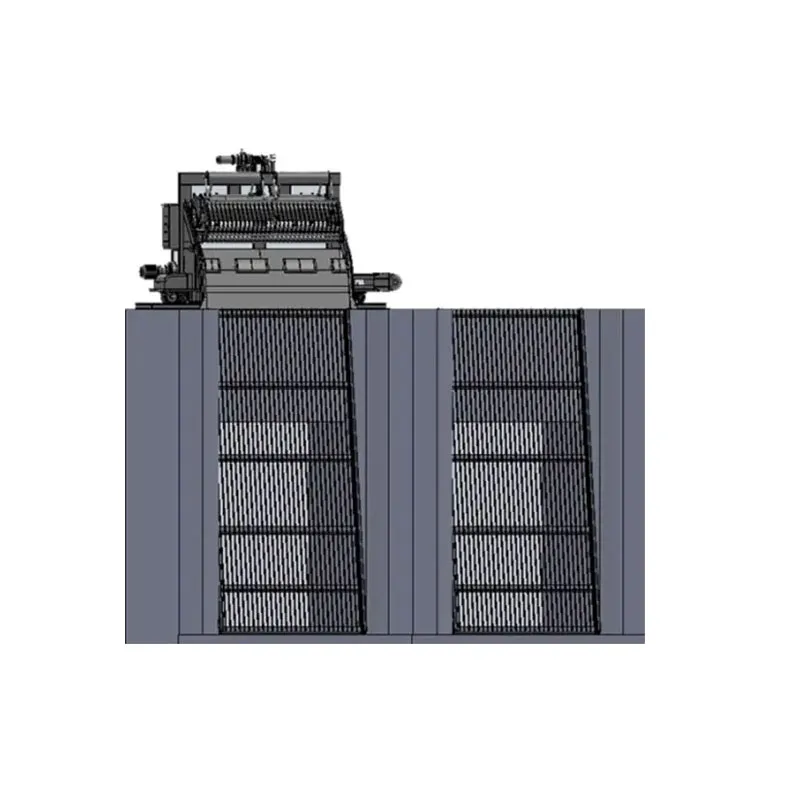

Скребковая решеткоочистная машина

Скребковая решеткоочистная машина -

Гидрошпонка

Гидрошпонка -

Ходовые колеса

Ходовые колеса -

Гидравлическая грейферная решеткоочистная машина

Гидравлическая грейферная решеткоочистная машина -

Возвратно-поступательная серия

Возвратно-поступательная серия -

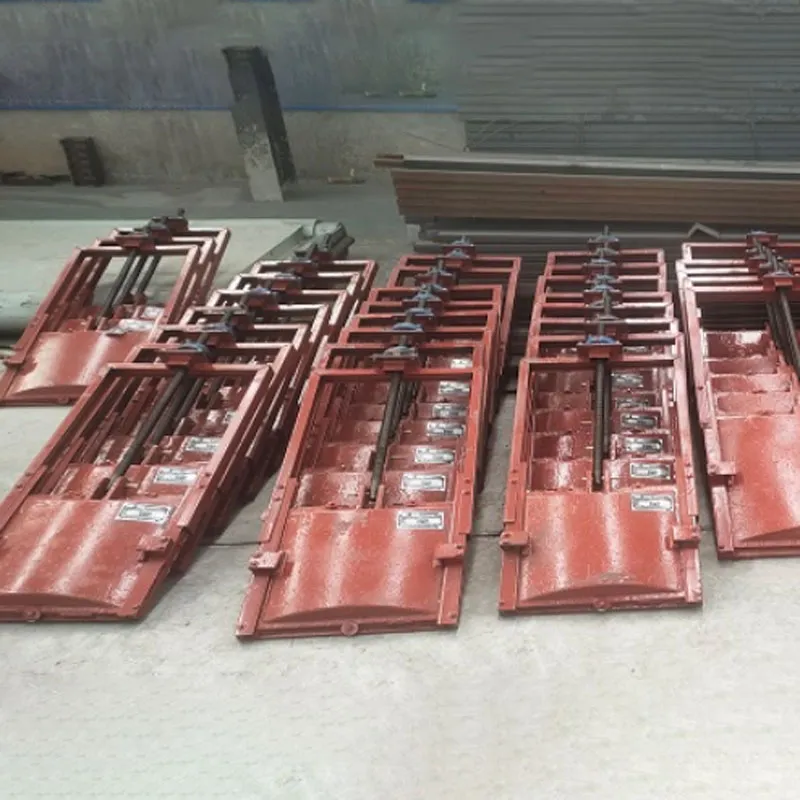

Чугунные затворы для ГЭС

Чугунные затворы для ГЭС -

Ленточный конвейер

Ленточный конвейер -

Усиленная скребковая решеткоочистная машина (специально для ГЭС)

Усиленная скребковая решеткоочистная машина (специально для ГЭС) -

Затворы для ГЭС из иных материалов

Затворы для ГЭС из иных материалов -

Сороудерживающая решетка

Сороудерживающая решетка -

Сегментный затвор

Сегментный затвор

Связанный поиск

Связанный поиск- Грейферная решетка-очиститель производители

- Решеткоочистная машина для сточных вод водопроводных станций основный покупатель

- Решеткоочистная машина для удаления плавающих предметов цена

- Решеткоочистная машина для очистки воды на сбросе (отводящем канале) электростанции производители

- Поставка гидротехнических решеткоочистных машин основный покупатель

- Очистная машина для сточных вод завод

- Решеткоочистная машина для водохранилищ цена

- Решеткоочистная машина из нержавеющей стали 316l основный покупатель

- Грейферная решетка-очиститель цена

- Низкошумная решеткоочистная машина производители