-

Телефон

+86-15288442355

Усиленная машина для очистки ковша завод

Когда слышишь про ?усиленную машину для очистки ковша?, первое, что приходит в голову — это громоздкий агрегат с кучей автоматики, который будто бы решает все проблемы разом. Но на практике часто оказывается, что за громким термином скрывается непонимание реальных условий эксплуатации. Вот, к примеру, многие до сих пор уверены, что достаточно просто нарастить толщину металла — и готово ?усиление?. А на деле ключевое — это баланс между производительностью, энергопотреблением и устойчивостью к абразивным средам, особенно если речь о металлургических или горных предприятиях. Я сам не раз сталкивался с ситуациями, когда заказчики требовали ?максимальную прочность?, но забывали про специфику загрязнений — скажем, налипание влажной глины в карьерах или остатков шлака в ковшах после плавки. Это не просто технические нюансы — от них зависит, будет ли машина работать без простоев или превратится в груду металлолома через месяц.

Конструкция, которая выживает в реальных условиях

Если говорить об усиленных моделях, то здесь нельзя ограничиваться стандартными решениями. Возьмем, например, очистку ковша в условиях морозов — скажем, на Урале или в Сибири. Обычные стали становятся хрупкими, а гидравлика ?задумывается?. Приходится учитывать не только материал рамы, но и расположение узлов. Однажды мы тестировали прототип, где инженеры разместили sensors слишком близко к зоне вибрации — в итоге датчики выходили из строя каждые две недели. Пришлось пересматривать всю компоновку, добавлять демпферы. Это та самая ?мелочь?, которую в каталогах не опишешь, но которая решает всё.

Еще момент — тип привода. Электричество vs гидравлика. Для усиленной машины часто выбирают гидравлику, но если в цехе пыльно или есть риск утечек масла (например, рядом с литейными печами), то лучше электромеханический вариант. Хотя он дороже, зато меньше возни с обслуживанием. Кстати, у ООО Куньмин Чжоши Электромеханика в этом плане интересные наработки — они как раз специализируются на проектировании таких систем, и их решеткоочистные машины часто адаптируют под сложные среды. Не рекламы ради, а как пример: на их сайте https://www.zgqwj.ru есть кейсы по модернизации приводов для абразивных сред — полезно посмотреть, если ищешь идеи для своих задач.

И конечно, нельзя забывать про очистку ковша завода с учетом человеческого фактора. Операторы не всегда следуют инструкциям — скажем, могут перегружать ковш или игнорировать вибрации. Поэтому в усиленных версиях мы всегда добавляем дублирующие защиты, даже если заказчик считает это излишним. Как показал опыт на одном из комбинатов в Череповце, простая блокировка при перекосе ковша сэкономила недели ремонта.

Ошибки, которые дорого обходятся

Самая распространенная ошибка — экономия на материалах для ?усиления?. Помню историю с заводом в Липецке: там решили сэкономить и поставили нержавейку средней марки для скребков. Через три месяца — интенсивный износ из-за контакта с окалиной. Пришлось экстренно менять на твердосплавные напайки. Это тот случай, когда попытка сберечь бюджет обернулась удвоенными затратами.

Другая проблема — недооценка температурных режимов. Для машины для очистки ковша, работающей рядом с разливочными машинами, стандартные подшипники не подходят — их буквально ?ведет? от перепадов. Мы в таких случаях переходим на керамические аналоги или хотя бы термостойкие смазки. Но и это не панацея — нужно регулярно мониторить состояние, иначе даже усиленная конструкция быстро выйдет из строя.

И конечно, проектирование без учета локальных условий. Как-то раз нам пришлось переделывать крепления для машины на предприятии в Норильске — из-за вибраций от соседнего пресса болты разбалтывались за неделю. Добавили резиновые прокладки и контргайки — проблема ушла. Мелочь? Да. Но именно из таких мелочей складывается надежность.

Практические кейсы: что работает, а что нет

Из удачных примеров — модернизация линии очистки ковша на алюминиевом заводе в Красноярске. Там использовали канатные скреперы, но тросы постоянно рвались из-за острых кромок. Перешли на цепную передачу с абразивостойкими звеньями — ресурс вырос втрое. При этом пришлось пожертвовать скоростью, но для технологов это оказалось приемлемым компромиссом.

А вот неудачный опыт — попытка применить вибрационные очистители для ковшей с липкими отходами. Казалось бы, логично: вибрация сбивает налипшие слои. Но на деле это создавало резонанс в конструкции рамы, и крепления трескались. Вывод: не всякая ?усиленная? машина подходит для пластичных сред — иногда лучше механический скребок с регулируемым усилием.

Еще один нюанс — адаптация под существующую инфраструктуру. На старых заводах часто нет места для габаритных решений. Приходится идти на компромиссы: например, использовать складывающиеся стрелы или модульную компоновку. Кстати, у ООО Куньмин Чжоши Электромеханика в этом плане есть наработанные схемы — их подход к проектированию решеткоочистных машин как раз учитывает возможность интеграции в тесные пространства без потери функциональности.

Что в итоге стоит учитывать при выборе

Если обобщать, то для усиленной машины для очистки ковша завода критично не столько ?усиление? как таковое, сколько адаптивность к реальным нагрузкам. Нужно заранее проанализировать: состав отходов, температурные пики, частоту циклов, квалификацию персонала. Без этого даже самая дорогая техника будет простаивать.

И еще — не стоит игнорировать совместимость с другими системами. Например, если на заводе уже стоит конвейерная линия от определенного производителя, то проще сразу выбрать машину с аналогичными интерфейсами. Иначе придется заниматься стыковкой через костыли, а это вечные поломки и недовольство технологов.

Ну и главное — не верить на слово рекламным каталогам. Лучше запросить тестовый запуск на своем производстве или хотя бы изучить отзывы с похожих объектов. Как показывает практика, 80% проблем всплывают именно в первые недели эксплуатации, и их проще устранить на старте.

Вместо заключения: почему тема еще не исчерпана

Несмотря на обилие готовых решений, усиленная машина для очистки ковша — это всегда штучный продукт. Универсальных ответов нет, и каждый новый проект заставляет пересматривать привычные схемы. Возможно, скоро появится больше умных систем с датчиками износа или адаптивным управлением — но пока что основа успеха остается прежней: глубокое понимание технологии и готовность к ручной настройке.

И да, если ищете ориентиры — посмотрите на компании вроде ООО Куньмин Чжоши Электромеханика. Их подход к проектированию решеткоочистных машин хоть и не идеален, но построен на многолетнем опыте работы в сложных условиях. Как минимум, это дает пищу для размышлений и помогает избежать очевидных ошибок.

А в остальном — держите под рукой чертежи, имейте запас ключевых запчастей и не полагайтесь слепо на автоматику. Потому что в цехе, где вибрация, грязь и перепады температур, выживает только то, что продумано до мелочей. Или то, что можно быстро починить своими силами. Чаще — второе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Обратный клапан

Обратный клапан -

Затворы для ГЭС из иных материалов

Затворы для ГЭС из иных материалов -

Готовая машина серии А

Готовая машина серии А -

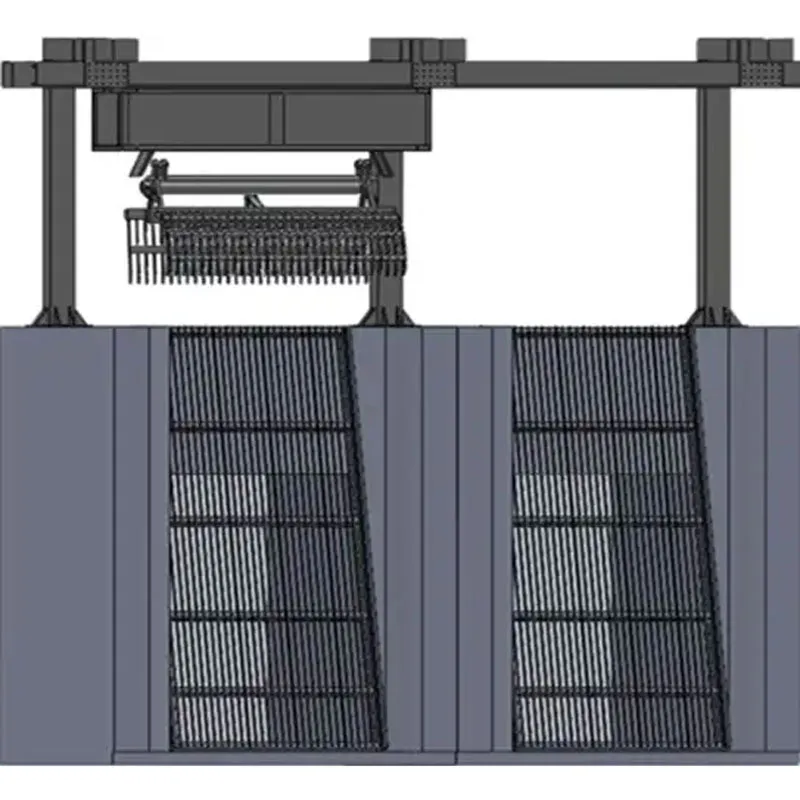

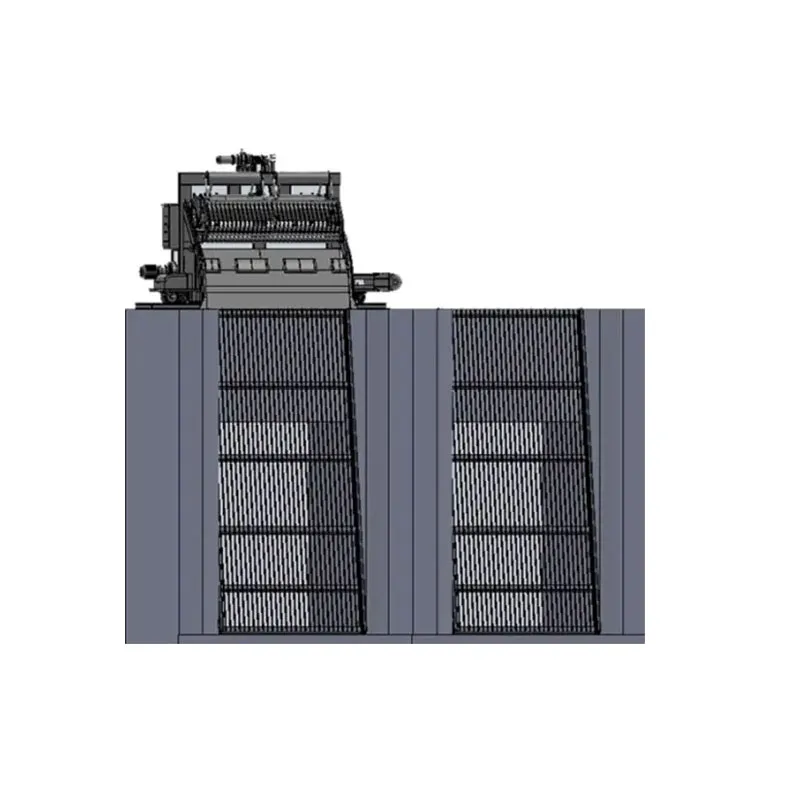

Усиленная скребковая решеткоочистная машина (специально для ГЭС)

Усиленная скребковая решеткоочистная машина (специально для ГЭС) -

Серия роторного типа с обходом решетки

Серия роторного типа с обходом решетки -

Колесный блок

Колесный блок -

Серия роторного типа перед решеткой

Серия роторного типа перед решеткой -

Винтовой подъемный механизм

Винтовой подъемный механизм -

Грейферная решеткоочистная машина

Грейферная решеткоочистная машина -

Скребковая решеткоочистная машина

Скребковая решеткоочистная машина -

Механическая грейферная решеткоочистная машина

Механическая грейферная решеткоочистная машина -

Лебедочный подъемный механизм

Лебедочный подъемный механизм

Связанный поиск

Связанный поиск- Обратно-загребающая решетка-очиститель производитель

- Решетка для сточных вод бумажных фабрик производители

- Низкошумная решеткоочистная машина производитель

- Высокоэффективная шлакоудаляющая решеткоочистная машина цена

- Решетчатая решеткоочистная машина производители

- Решеткоочистная машина с автоматическим удалением шлака

- Решеткоочистная машина грейферного типа для очистки решёток от засоров производитель

- Решеткоочистная машина для удаления иловых отложений поставщики

- Решеткоочистная машина предварительных отстойников

- Мобильная скребковая решеткоочистная машина поставщики