-

Телефон

+86-15288442355

Усиленная машина для очистки ковша Производитель

Когда слышишь ?усиленная машина для очистки ковша?, первое, что приходит в голову — это громоздкий агрегат с максимальной мощностью. Но на практике ключевой момент не в абстрактной ?мощности?, а в том, как эта мощность распределяется и адаптируется под реальные условия эксплуатации. Многие производители упускают из виду, что усиление должно быть не в металле, а в инженерной логике.

Почему стандартные решения не работают на износостойких материалах

В 2021 году мы столкнулись с ситуацией на карьере в Свердловской области: заказчик жаловался, что машина для очистки буквально ?съедает? сам ковш. Оказалось, производитель не учел абразивность местной породы — гранит с примесью кварцита. Стандартные щетки и скребки изнашивались за две недели вместо плановых трех месяцев.

Тут важно понимать разницу между номинальной и фактической производительностью. Даже если в паспорте указана возможность работы с твердыми материалами, это не всегда означает, что конструкция предусматривает переменные нагрузки. Например, гидравлика может не успевать компенсировать резкие изменения плотности массы в ковше.

Мы тогда экспериментировали с системой усиленная машина для очистки ковша, где внедрили датчики обратной связи. Это позволило автоматически регулировать давление на рабочие органы. Но и это не стало панацеей — пришлось полностью пересмотреть геометрию креплений, чтобы избежать вибраций.

Конструкционные просчеты, которые дорого обходятся

Один из самых болезненных уроков — проект для угольного разреза в Кузбассе. Заказчик требовал ?самую усиленную модель?, но при этом хотел минимизировать габариты. В результате мы пошли на компромисс с толщиной стенок рамы — сократили с 14 до 10 мм. Через полгода эксплуатации в зоне крепления гидроцилиндров пошли трещины.

Анализ показал, что проблема не в качестве стали, а в распределении нагрузок. Усиление должно быть точечным: в узлах вращения, местах соединения с стрелой, точках контакта с ковшом. Слепое увеличение массы только усугубляет ситуацию — растет инерция, страдают шасси.

Сейчас мы всегда моделируем нагрузки в ПО типа SolidWorks, но даже это не заменяет полевых испытаний. Как-то раз прототип усиленная машина для очистки ковша успешно прошел все расчеты, но в реальных условиях подшипниковый узел вышел из строя из-за банальной цементной пыли, которая не учитывалась в модели.

Как ООО Куньмин Чжоши Электромеханика решает эти проблемы

На сайте https://www.zgqwj.ru мы не просто размещаем технические характеристики, а приводим данные испытаний в конкретных условиях. Например, для машины серии ZQ-300 указано не только ?рабочее давление 28 МПа?, но и динамика изменения этого параметра при работе с влажными глинистыми грунтами.

Компания ООО Куньмин Чжоши Электромеханика изначально специализировалась на решеткоочистных машинах, и этот опыт перенесен на ковшевые системы. Знание тонкостей работы с взвесями и абразивами позволило разработать запатентованную систему фильтрации гидравлической жидкости — мелочь, которая увеличила ресурс уплотнений на 40%.

В прошлом месяце мы поставили партию машин для очистки ковшей экскаваторов Hitachi на строительстве моста через Обь. Там критически важной оказалась не столько мощность, сколько возможность работать при -35°C. Пришлось дорабатывать гидравлические шланги — стандартные теряли эластичность.

Нюансы, которые не увидишь в технической документации

Ни один каталог не расскажет, как ведет себя машина после 2000 моточасов. Мы начинали с визуального контроля каждые 50 часов, но сейчас установили акустические датчики для мониторинга подшипников. Неожиданно выяснилось, что основной износ происходит не во время рабочего хода, а в момент возврата инструмента в исходное положение.

Еще один момент — взаимодействие с оператором. Даже самая продвинутая усиленная машина для очистки ковша будет неэффективной, если не учесть человеческий фактор. Мы добавили в кабину не только джойстики управления, но и вибрационную обратную связь — когда сопротивление материала превышает норму, оператор чувствует это физически.

Особенно сложно было адаптировать систему для карьерных экскаваторов с объемом ковша 8+ м3. Стандартные решения не справлялись с зонами уплотнения материала у задней стенки. Пришлось разработать телескопический инструмент с переменным углом атаки — сейчас это наша базовая опция для крупных объектов.

Экономика против надежности: где проходит граница

Заказчики часто просят ?удешевить конструкцию без потери качества?. На примере системы креплений скажу — это иллюзия. Мы пробовали заменять кованые кронштейны на сварные сборные. Экономия 15%, но при этом ресурс снижался почти вдвое из-за усталостных напряжений в зонах сварки.

Сейчас мы используем стратегию ?разумного усиления?: в критичных узлах оставляем премиальные материалы, в менее нагруженных — оптимизируем. Например, раму делаем из стали Hardox 450, а защитные кожухи — из обычной конструкционной стали с полимерным покрытием.

Интересный кейс был с китайским производителем, который предлагал аналоги нашей усиленная машина для очистки ковша вдвое дешевле. Разбор конкурентного образца показал: экономия достигнута за счет упрощенной гидравлики без клапанов компенсации нагрузки. В итоге при пиковых давлениях рвало шланги — ложная экономия оборачивалась простоем и дорогим ремонтом.

Что изменилось за 5 лет и куда движется отрасль

Раньше главным критерием была производительность — кубометры в час. Сейчас акцент сместился на ресурс и адаптивность. Наша последняя разработка для ООО Куньмин Чжоши Электромеханика — система с ИИ, которая анализирует тип загрязнения и автоматически подбирает режим очистки.

Сложнее всего было научить алгоритм распознавать комбинированные загрязнения — например, когда в ковше одновременно песок, гравий и остатки бетона. Пришлось собирать базу из 300+ образцов, проводить спектральный анализ. Но результат того стоил — теперь машина саопределяет оптимальное сочетание скорости хода и давления.

Следующий шаг — прогнозирование износа. Мы тестируем систему, которая по изменению энергопотребления предсказывает выход подшипников из строя за 30-40 часов до критического состояния. Для карьеров, где час простоя экскаватора стоит дороже самой машины очистки, это революция.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

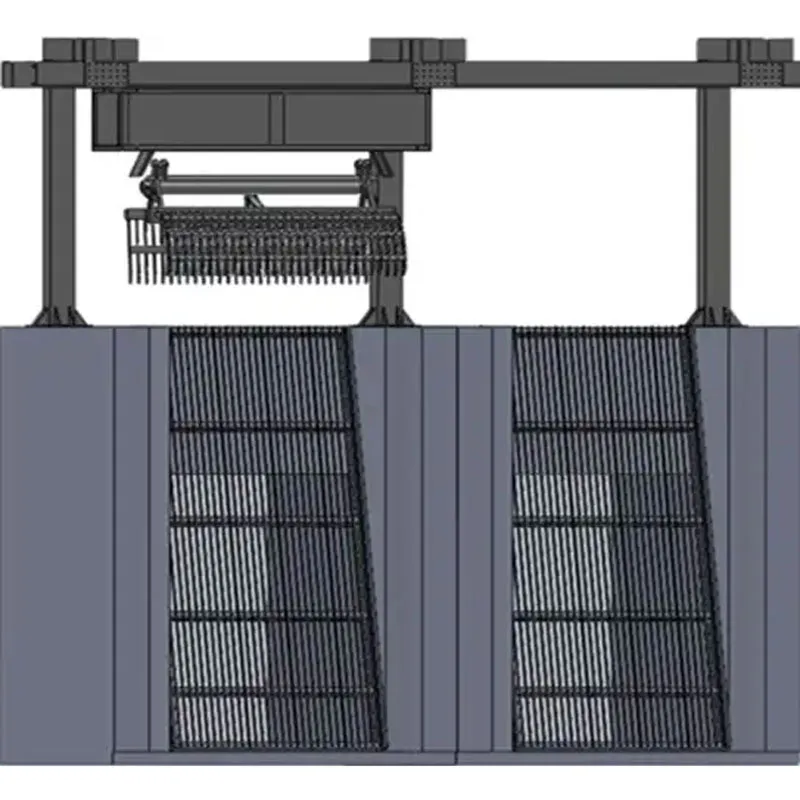

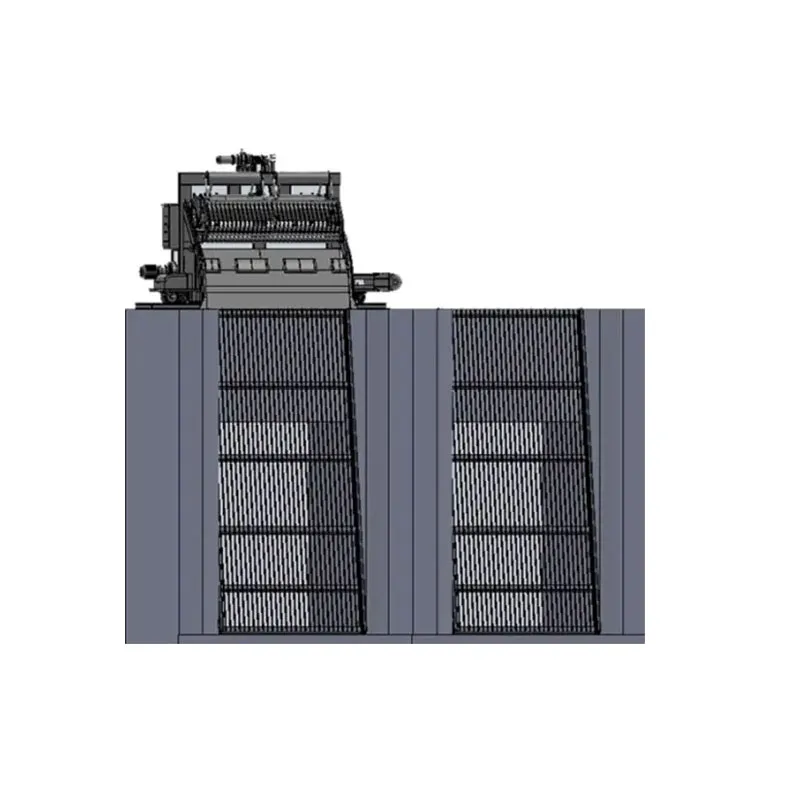

Серия роторного типа перед решеткой

Серия роторного типа перед решеткой -

Готовая машина серии А

Готовая машина серии А -

Затворы для ГЭС из иных материалов

Затворы для ГЭС из иных материалов -

Ленточный конвейер

Ленточный конвейер -

Винтовой подъемный механизм

Винтовой подъемный механизм -

Колесный блок

Колесный блок -

Гидравлическая грейферная решеткоочистная машина

Гидравлическая грейферная решеткоочистная машина -

Усиленная скребковая решеткоочистная машина (специально для ГЭС)

Усиленная скребковая решеткоочистная машина (специально для ГЭС) -

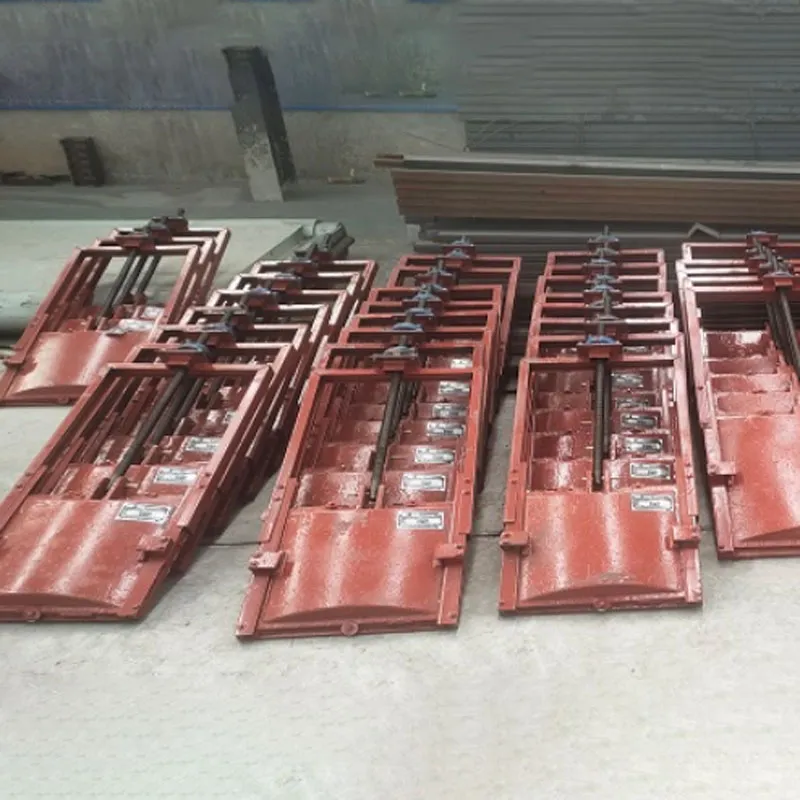

Чугунные затворы для ГЭС

Чугунные затворы для ГЭС -

Ходовые колеса

Ходовые колеса -

Сороудерживающая решетка

Сороудерживающая решетка -

Обратный клапан

Обратный клапан

Связанный поиск

Связанный поиск- Мобильная скребковая решеткоочистная машина производитель

- Решеткоочистная машина с дистанционным мониторингом производители

- Решеткоочистная машина для водозаборных сооружений основный покупатель

- Оборудование для задержания загрязнений на водозаборах поставщик

- Решеткоочистная машина для ирригационных каналов цена

- Высокопрочная гидравлическая мобильная решеткоочистная машина основный покупатель

- Сервисное обслуживание гидротехнических решеткоочистных машин производитель

- Решеткоочистная машина для каналов с высоким расходом производитель

- Решеткоочистная машина для удаления загрязнений насосных станций

- Решеткоочистная машина на водозаборе водоочистной станции поставщики