-

Телефон

+86-15288442355

Усиленная машина для очистки ковша Поставщики

Когда слышишь про ?усиленные машины для очистки ковша?, первое, что приходит в голову — это громоздкие установки с заоблачной производительностью. Но на практике ключевой параметр — не мощность сама по себе, а адаптивность к реальным условиям карьера. Многие поставщики упирают в толщину стали или количество гидроцилиндров, а потом оказывается, что конструкция не выдерживает вибрации при работе с мёрзлым грунтом.

Что скрывается за термином ?усиленная?

В нашем случае ?усиление? — это не про банальное увеличение массы рамы. Речь о точечном укреплении узлов, которые принимают ударные нагрузки: шарниры крепления щёток, приводные валы, защита электропроводки. Помню, как на одном из разрезов в Кемерово машина с ?усиленной? рамой от известного бренда вышла из строя через две недели — производитель не учёл абразивное воздействие угольной пыли на подшипниковые узлы.

Особенно критичен выбор материала для щёточных блоков. Стальные проволоки — классика, но при работе с влажным песком они быстро корродируют. Сейчас пробуем комбинированные варианты с полимерным покрытием, хотя и тут есть нюансы — при -30°C полимер становится хрупким. Вот такой парадокс: то, что работает в Подмосковье, в Сибири может рассыпаться за смену.

Кстати, о температурных режимах. Часто забывают, что гидравлика должна иметь не просто запас прочности, а разный коэффициент расширения элементов. Как-то пришлось переделывать систему охлаждения масла для машины, работающей в Мурманске — штатная просто замерзала в переходные сезоны.

Поставщики: кого стоит избегать

Рынок сейчас заполнен компаниями, которые собирают технику из китайских комплектующих под видом ?российских разработок?. Основной риск — отсутствие технической поддержки. Столкнулись с этим в 2022 году, когда ?поставщик? из Екатеринбурга исчез после первой же поломки, оставив нас с неработающим оборудованием и нулевой документацией.

Особенно настораживают компании с размытыми гарантийными обязательствами. Нормальный производитель всегда указывает конкретные условия: например, замена щёточных узлов в течение 48 часов при наличии сервисного центра в регионе. Если в договоре прописано обтекаемое ?гарантийное обслуживание в соответствии с техническими нормами? — это повод проверить компанию вдвойне тщательно.

Кстати, про ООО Куньмин Чжоши Электромеханика узнали именно через отраслевой форум — их подход к проектированию решёточных очистителей впечатлил продуманной системой защиты от перегрузок. Заглянули на zgqwj.ru — увидели, что они дают трёхлетнюю гарантию на приводные механизмы, причём с выездом сервисной бригады. Для нашего региона (Дальний Восток) это было решающим фактором.

Особенности эксплуатации в российских условиях

Главная ошибка — пытаться адаптировать европейские модели под наши реалии. У них другие стандарты вибрационных нагрузок, другой подход к обслуживанию. Немецкая машина может требовать замены фильтров каждые 250 моточасов, а у нас в сезон уборки породы техника работает без остановки неделями.

Важный момент — подготовка операторов. Даже самая продвинутая усиленная машина для очистки ковша быстро выйдет из строя, если оператор будет включать максимальные обороты на холодном гидрооборудовании. Пришлось разрабатывать собственные инструкции с учётом человеческого фактора — например, выносить датчик температуры масла на основной дисплей, а не прятать в меню настроек.

Из последних наработок — система мониторинга износа щёток через анализ потребляемого тока. Простое решение, но оно позволяет предсказывать необходимость замены за 10-15 рабочих часов. Внедрили на карьере в Красноярском крае — сократили простой на 40%.

Кейс: неочевидные поломки и их устранение

Был случай на золотодобывающем предприятии — машина стабильно выходила из строя каждые 3 месяца. Проверили всё: от качества смазки до балансировки валов. Оказалось, проблема в резонансных частотах — конкретная модель вступала в резонанс с конструкцией транспортера, что вызывало усталостные трещины в раме. Пришлось добавлять демпфирующие прокладки — дешёвое решение, но на диагностику ушло два месяца.

Ещё пример — электроника. Казалось бы, защитные кожухи должны предохранять от пыли. Но на деле мелкая рудная пыль проникала в разъёмы и создавала проводящие мостики. Стали использовать коннекторы с силиконовыми уплотнителями двойного действия — проблема исчезла. Мелочь, а без неё оборудование могло выдавать случайные ошибки управления.

Сейчас тестируем систему предварительного подогрева гидравлики — особенно актуально для северных регионов. Стандартные решения не всегда эффективны, когда нужно начинать работу при -40°C. Используем комбинацию жидкостного подогревателя и теплоизоляции критических узлов.

Перспективы развития технологии

Судя по последним тенденциям, будущее — за модульными системами. Когда можно быстро менять щёточные узлы в зависимости от типа загрязнения: для липких глин — один вариант, для скальной породы — другой. ООО Куньмин Чжоши Электромеханика как раз анонсировали подобную разработку в своём портфолио на zgqwj.ru — интересно посмотреть, как это будет работать в полевых условиях.

Ещё перспективное направление — системы рекуперации энергии. При торможении вращающихся элементов можно заряжать аккумуляторы для вспомогательных систем. Пока это кажется избыточным, но с ростом цен на энергоносители может стать стандартом.

Лично я скептически отношусь к полной автоматизации процесса. Да, можно поставить датчики контроля всех параметров, но в реальных условиях всегда есть человеческий фактор. Лучше инвестировать в обучение персонала, чем в сверхсложную электронику, которая всё равно будет отключаться ?для экономии ресурсов?.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Готовая машина серии А

Готовая машина серии А -

Механическая грейферная решеткоочистная машина

Механическая грейферная решеткоочистная машина -

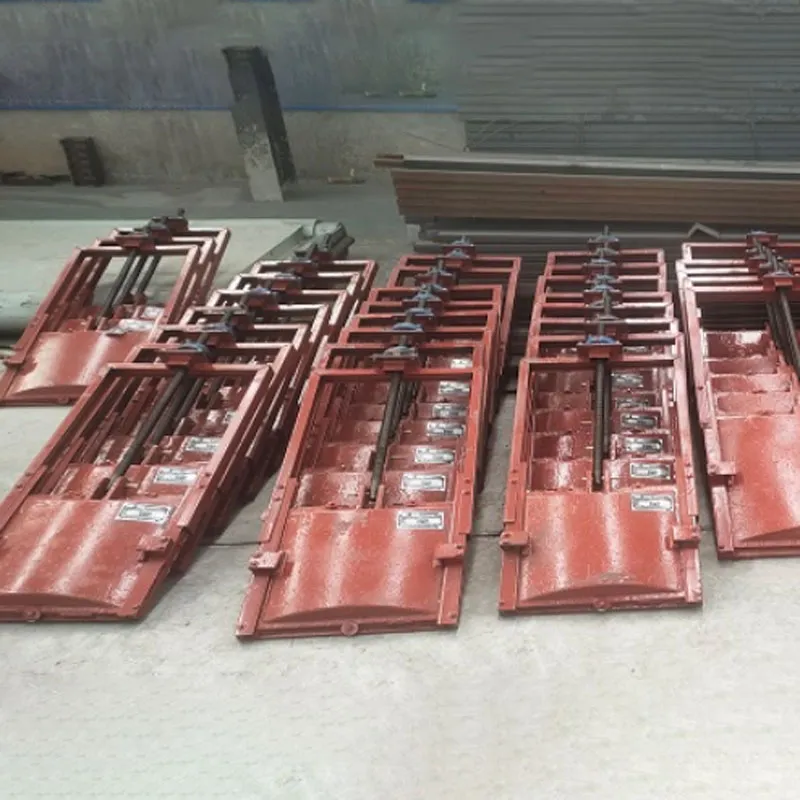

Обратный клапан

Обратный клапан -

Лебедочный подъемный механизм

Лебедочный подъемный механизм -

Сегментный затвор

Сегментный затвор -

Сороудерживающая решетка

Сороудерживающая решетка -

Возвратно-поступательная серия

Возвратно-поступательная серия -

Винтовой подъемный механизм

Винтовой подъемный механизм -

Серия роторного типа с обходом решетки

Серия роторного типа с обходом решетки -

Усиленная скребковая решеткоочистная машина (специально для ГЭС)

Усиленная скребковая решеткоочистная машина (специально для ГЭС) -

Серия роторного типа перед решеткой

Серия роторного типа перед решеткой -

Затворы для ГЭС из иных материалов

Затворы для ГЭС из иных материалов

Связанный поиск

Связанный поиск- Решеткоочистная машина для насосных станций поставщик

- Канатно-тракторная решеткоочистная машина поставщики

- Решеткоочистная машина для промышленных сточных вод основный покупатель

- Полностью автоматическая решеткоочистная машина цена

- Решеткоочистная машина для водохранилищ поставщик

- Сороудерживающая решетка водозабора поставщик

- Решеткоочистная машина для очистки рек основный покупатель

- Гидротехническое очистное оборудование

- Решеткоочистная машина для рек

- Решеткоочистная машина для сточных вод водопроводных станций цена