-

Телефон

+86-15288442355

Усиленная машина для очистки ковша заводы

Когда слышишь про ?усиленные машины для очистки ковша?, первое, что приходит в голову — это громоздкие установки с заоблачной производительностью. Но на практике часто оказывается, что под этим термином скрывается обычная техника с усиленными маркетинговыми обещаниями. В нашей отрасли много таких случаев, особенно когда заказчики гонятся за ?мощностью? без понимания, что именно им нужно. Я сам не раз сталкивался с этим, когда на объектах подрядчики привозили технику, которая в теории должна была справляться с любыми загрязнениями, а на деле застревала в первом же ковше с налипшей глиной.

Что на самом деле значит ?усиленная? в контексте очистки ковша

Усиление — это не про добавление лишних деталей или увеличение габаритов. Речь идет о конструктивных изменениях, которые повышают устойчивость к абразивным средам и перегрузкам. Например, в машинах для очистки ковша критически важны материалы для рабочих органов — тех же щеток или скребков. Если использовать стандартную сталь, даже с толстым слоем покрытия, она быстро изнашивается при работе с влажными или химически агрессивными отходами. Я видел, как на одном из карьеров под Челябинском установка вышла из строя через две недели именно из-за этого — производитель сэкономил на материале ротора.

Часто усиление касается и привода. Гидравлика — это надежно, но если речь о работе в условиях низких температур, как у нас на Урале, нужны дополнительные системы подогрева масла. Без этого машина просто не запустится зимой, а попытки ?прогреть? ее кустарными методами приводят к поломкам. Мы как-то тестировали модель от китайского поставщика — вроде бы все по спецификациям подходило, но на морозе -20°C гидравлика заклинила. Пришлось переделывать узлы самостоятельно.

Еще один момент — адаптивность. Усиленная машина должна работать не только в идеальных условиях, но и при переменных нагрузках. Например, когда в ковше попадаются камни или металлические включения. Обычные очистители часто останавливаются при таких сбоях, а усиленные — либо пропускают их, либо имеют систему аварийного отключения без повреждения механизмов. Это то, что отличает профессиональное оборудование от полукустарного.

Опыт внедрения на производствах: где теория расходится с практикой

На нашем предприятии — ООО Куньмин Чжоши Электромеханика — мы как раз занимаемся проектированием решеткоочистных машин, и часть наших разработок касается усиленных модификаций для тяжелых условий. Но даже при глубокой проработке конструкций не всегда удается избежать ошибок. Помню, как для одного из цементных заводов мы сделали машину с увеличенной частотой вращения валов — думали, это повысит производительность. Но на практике выяснилось, что при высоких оборотах усиливается вибрация, что привело к преждевременному износу подшипников.

Из этого случая я вынес важный урок: усиление должно быть комплексным. Нельзя просто взять один параметр и ?надкрутить? его без учета смежных систем. Сейчас мы всегда проводим испытания в условиях, максимально приближенных к реальным — например, имитируем длительные циклы работы с перерывами, как это бывает на стройплощадках. Это помогает выявить слабые места до поставки оборудования заказчику.

Кстати, о заказчиках — они часто просят ?усилить? машину, но не могут четко сформулировать, что именно их не устраивает в текущем оборудовании. В таких случаях мы предлагаем провести диагностику на объекте. Как правило, проблема оказывается не в мощности, а в неправильной эксплуатации или банальном отсутствии регулярного обслуживания. Например, однажды нас вызвали на комбинат, где жаловались на низкую эффективность очистки. Оказалось, операторы не чистили фильтры месяцами — машина работала на износ.

Конкретные примеры с заводами: успехи и провалы

Один из удачных проектов — поставка усиленной машины для очистки ковша на металлургический завод в Липецке. Там были особые условия: высокая запыленность и постоянные перепады температур из-за работы плавильных печей. Мы использовали конструкцию с двойной защитой электродвигателя и системой принудительного охлаждения. Машина отработала уже больше двух лет без серьезных поломок — разве что меняли щетки раз в полгода, что является нормой для таких условий.

А вот пример менее удачный — попытка адаптировать стандартную модель для очистки ковшей на сахарном заводе. Мы не учли, что остатки сахарной свеклы создают липкую, абразивную массу, которая намертво забивает рабочие органы. Пришлось пересматривать всю схему очистки — добавили промывочные модули и изменили геометрию скребков. Это стоило нам дополнительных двух месяцев работы и нескольких неудачных пусков, но в итоге получилась вполне жизнеспособная модификация.

Сейчас мы предлагаем такие решения через наш сайт https://www.zgqwj.ru, где можно ознакомиться с техническими особенностями оборудования. Но я всегда советую заказчикам не ограничиваться изучением каталогов — лучше запросить выезд нашего специалиста на объект. Потому что даже самая продвинутая машина для очистки ковша может оказаться бесполезной, если не учитывает нюансы конкретного производства.

Типичные ошибки при выборе и эксплуатации

Самая распространенная ошибка — попытка сэкономить на ?мелочах?. Например, использование неоригинальных запчастей или универсальных смазочных материалов. Кажется, что разница невелика, но на практике это снижает ресурс оборудования на 30-40%. Я как-то видел, как на карьере в Кемерово поставили дешевые щетки от местного производителя — через месяц пришлось менять не только их, но и приводные валы, потому что нарушилась балансировка.

Другая проблема — игнорирование условий эксплуатации. Усиленная машина — это не универсальный солдат, который будет одинаково хорошо работать в цеху и на открытой площадке под дождем. Если оборудование не предназначено для улицы, даже самые лучшие характеристики не спасут от коррозии и попадания влаги в электронику. У нас был случай, когда заказчик установил машину в неотапливаемом помещении, а потом удивлялся, почему сенсоры выходят из строя каждую зиму.

И наконец, банальное отсутствие обучения персонала. Современные машины для очистки ковша — это сложные системы, где важно не только нажать кнопку ?пуск?, но и понимать, как работают системы защиты, когда нужно проводить профилактику, как интерпретировать сигналы ошибок. Мы в ООО Куньмин Чжоши Электромеханика всегда настаиваем на проведении хотя бы базового инструктажа для операторов — это избегает многих проблем на старте.

Перспективы развития: куда движется отрасль

Судя по последним тенденциям, будущее за гибридными решениями — например, комбинацией механической очистки с гидравлической или пневматической. Это позволяет снизить износ деталей и повысить эффективность на сложных загрязнениях. Мы уже экспериментируем с такими системами, хотя признаю — не все тесты проходят гладко. Например, попытка добавить паровую промывку оказалась слишком энергозатратной для большинства предприятий.

Еще одно направление — умные системы диагностики. Сейчас многие производители предлагают телеметрию, но часто это просто сбор базовых данных. На мой взгляд, реальная ценность в прогнозной аналитике — когда машина сама предупреждает о возможных поломках на основе анализа вибрации, температуры и нагрузок. Мы как раз работаем над таким модулем для своих машин, но пока это на стадии тестирования — алгоритмы требуют доработки.

И конечно, нельзя не учитывать растущие требования к экологичности. Особенно это актуально для предприятий, работающих с пищевыми или химическими продуктами — там, где остатки в ковшах могут быть опасными для окружающей среды. Стандартные методы очистки здесь не всегда подходят, нужны закрытые системы с рециркуляцией воды или воздушными фильтрами. Это та область, где еще много нерешенных задач — лично я считаю, что в ближайшие годы здесь нас ждут серьезные изменения.

Вместо заключения: о чем важно помнить при работе с усиленными машинами

Если подводить итог, то главное — понимать, что усиленная машина для очистки ковша не панацея. Это инструмент, который должен соответствовать конкретным задачам и условиям. Слепой выбор по каталогу или based on цене редко приводит к успеху — гораздо важнее анализировать опыт аналогичных производств и советоваться с инженерами, которые уже сталкивались с похожими ситуациями.

Наше предприятие, ООО Куньмин Чжоши Электромеханика, продолжает развивать это направление, и мы открыты к сложным, нестандартным задачам. Но я всегда честно предупреждаю заказчиков: даже самая совершенная техника требует грамотного подхода. Иногда лучше потратить время на изучение проблемы, чем потом разбираться с последствиями неправильного выбора.

И последнее — не стоит бояться доработок и модификаций. Отрасль не стоит на месте, и то, что работало вчера, сегодня может оказаться неэффективным. Важно сохранять гибкость и willingness учиться на ошибках — как своих, так и чужих. Именно этот подход позволяет создавать по-настоящему надежные решения, а не просто гоняться за модными терминами вроде ?усиленных? характеристик.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлическая грейферная решеткоочистная машина

Гидравлическая грейферная решеткоочистная машина -

Серия роторного типа с обходом решетки

Серия роторного типа с обходом решетки -

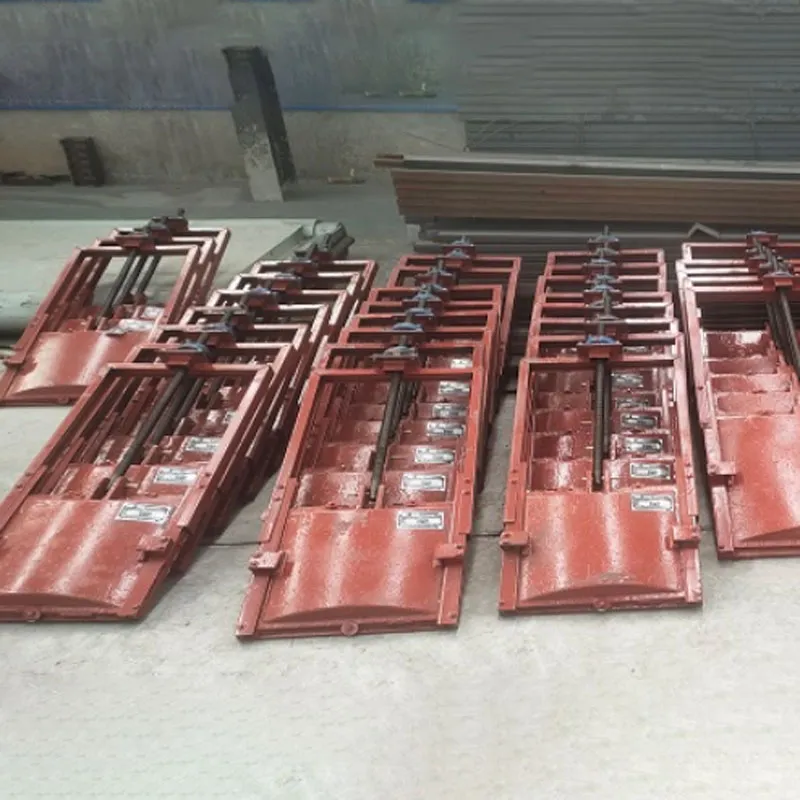

Сегментный затвор

Сегментный затвор -

Затворы для ГЭС из иных материалов

Затворы для ГЭС из иных материалов -

Колесный блок

Колесный блок -

Винтовой подъемный механизм

Винтовой подъемный механизм -

Усиленная скребковая решеткоочистная машина (специально для ГЭС)

Усиленная скребковая решеткоочистная машина (специально для ГЭС) -

Серия роторного типа перед решеткой

Серия роторного типа перед решеткой -

Обратный клапан

Обратный клапан -

Ходовые колеса

Ходовые колеса -

Готовая машина серии А

Готовая машина серии А -

Чугунные затворы для ГЭС

Чугунные затворы для ГЭС

Связанный поиск

Связанный поиск- Решеткоочистная машина с настраиваемыми размерами цена

- Оборудование для задержания загрязнений на водозаборах основный покупатель

- Решеткоочистная машина для каналов с высоким расходом поставщик

- Низкоэнергетическая электрическая грейферная решеткоочистная машина производители

- Решеткоочистная машина для рек поставщик

- Решеткоочистная машина для ирригационных каналов

- Обратно-загребающая решетка-очиститель поставщик

- Производительность гидротехнических решеткоочистных машин основный покупатель

- Оборудование для очистки ГЭС

- Автоматическая решеткоочистная машина для водозаборов цена