-

Телефон

+86-15288442355

Устройство сороудерживающих решеток завод

Когда говорят о устройство сороудерживающих решеток завод, многие представляют себе простую металлическую конструкцию. Но это лишь верхушка айсберга. За кажущейся простотой скрывается сложная инженерная задача – эффективная и надежная очистка сыпучих материалов. И опыт показывает, что не всегда самые дорогие решения оказываются оптимальными. Часто проблема не в стоимости, а в неправильном подборе конструкции для конкретной задачи. Мы постоянно сталкиваемся с ситуациями, когда предприятия переплачивают, пытаясь реализовать концепции, не соответствующие реальным условиям эксплуатации.

Основные этапы проектирования и производства

Начиная с момента получения технического задания, процесс проектирования и изготовления устройств для задержания сора требует комплексного подхода. Первый и самый важный шаг – это детальный анализ состава поступающего сырья: размер частиц, влажность, химический состав, наличие абразивных примесей. От этого напрямую зависит выбор материала решеток, их геометрии и, как следствие, производительности. У нас в компании ООО Куньмин Чжоши Электромеханика, мы всегда начинаем с тщательного анализа сырья, используя лабораторные методы и, если необходимо, проводя собственные исследования. В противном случае, даже самая совершенная конструкция может оказаться неэффективной.

Далее идет разработка проектной документации, включающей в себя чертежи, спецификации, расчеты прочности и устойчивости. Мы используем современные системы автоматизированного проектирования (САПР), позволяющие оптимизировать конструкцию и сократить сроки производства. Важным аспектом является выбор оптимального типа решетки: от горизонтальных до вертикальных, сетчатых, вихревых. Каждый тип имеет свои преимущества и недостатки, и правильный выбор – залог эффективной работы. Особое внимание уделяется механизмам очистки решеток – вибрационные, роторные, с использованием струй воды или воздуха. Выбор механизма зависит от типа сора и требуемой степени очистки.

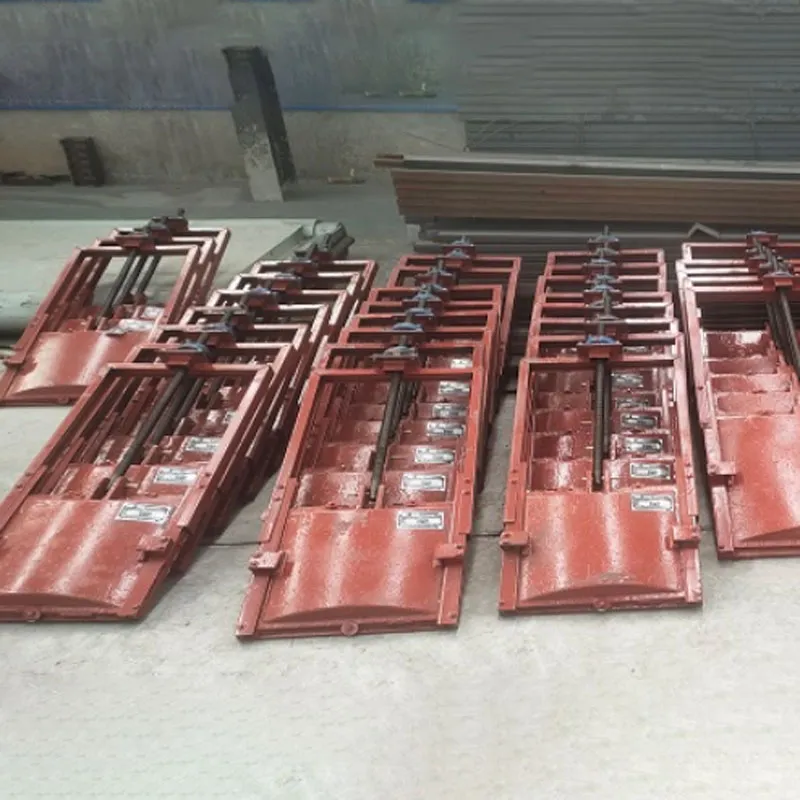

Производство решеток для очистки от мусора – это многоэтапный процесс, включающий в себя резку, штамповку, сварку и сборку элементов конструкции. Мы используем современное оборудование, включая автоматизированные линии сварки, что позволяет обеспечить высокую точность и качество изготовления. Контроль качества осуществляется на всех этапах производства, от входного контроля материалов до финальной проверки готовой продукции. Для крупных заказов, как правило, используем сварные конструкции из нержавеющей стали – они долговечны и устойчивы к коррозии. Однако, для более простых задач, можно использовать и стальные решетки с антикоррозийным покрытием.

Типичные проблемы и их решения

В процессе работы с различными предприятиями мы сталкивались с рядом типовых проблем. Одна из наиболее распространенных – это образование засоров в решетках. Чаще всего это связано с неправильным выбором размера ячеек или с использованием сырья с высоким содержанием абразивных примесей. Решением этой проблемы может быть установка решеток с более мелкими ячейками или использование специальных систем очистки решеток.

Еще одна проблема – это неравномерное распределение сырья по поверхности решетки. Это может привести к перегрузке отдельных участков и снижению эффективности очистки. Для решения этой проблемы можно использовать решетки с регулируемым углом наклона или с системой самовыравнивания. Кроме того, важно обеспечить равномерную подачу сырья на решетку.

Иногда возникает проблема с коррозией решеток, особенно при работе с агрессивными средами. В таких случаях необходимо использовать материалы, устойчивые к коррозии, например, нержавеющую сталь или специальное антикоррозийное покрытие. Мы применяем различные методы защиты от коррозии, включая гальваническое покрытие, порошковое окрашивание и нанесение специальных защитных составов.

Опыт реализации и успешные кейсы

Мы успешно реализовали множество проектов по изготовлению промышленных решеток для сороудержания для различных отраслей промышленности: от горнодобывающей до пищевой. Например, для одного из предприятий металлургической промышленности мы изготовили сетчатую решетку для удаления крупного металлического мусора, которая позволила снизить износ оборудования и повысить эффективность производства. Для цементного завода мы установили вибрационную решетку для очистки сыпучего цемента, которая обеспечила высокую производительность и минимальные потери материала. Особо успешным проектом стала модернизация устаревшей системы очистки от мусора на одном из предприятий химической промышленности – мы заменили старую решетку на современную, автоматизированную, что позволило существенно повысить эффективность очистки и снизить затраты на обслуживание.

Не всегда все идет гладко. Например, в одном из проектов, мы пытались использовать решетку с слишком мелкими ячейками для сырья с высоким содержанием крупных камней. В результате, решетка быстро забивалась и требовала частой очистки, что приводило к простою оборудования. Этот опыт научил нас тщательно анализировать состав сырья и выбирать оптимальный размер ячеек решетки.

Перспективы развития и новые технологии

В настоящее время активно развиваются новые технологии в области очистки сыпучих материалов. Например, все большую популярность приобретают решетки с использованием искусственного интеллекта и машинного обучения, которые позволяют автоматически оптимизировать процесс очистки и снизить затраты на обслуживание. Мы следим за этими тенденциями и постоянно внедряем новые технологии в свою деятельность. Особое внимание уделяется разработке решеток с улучшенными характеристиками износостойкости и коррозионной стойкости. В будущем, мы планируем расширить ассортимент предлагаемой продукции и предложить клиентам более широкий спектр решений для очистки сыпучих материалов.

Мы видим свою задачу не просто в изготовлении решеток, а в комплексном решении проблемы очистки сыпучих материалов для наших клиентов. Мы предлагаем не только качественную продукцию, но и техническую поддержку, консультации по выбору оптимального решения и сервисное обслуживание. Наш опыт и знания позволяют нам находить индивидуальные решения для каждой конкретной задачи, обеспечивая максимальную эффективность и надежность работы оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Обратный клапан

Обратный клапан -

Серия роторного типа перед решеткой

Серия роторного типа перед решеткой -

Гидрошпонка

Гидрошпонка -

Механическая грейферная решеткоочистная машина

Механическая грейферная решеткоочистная машина -

Гидравлическая грейферная решеткоочистная машина

Гидравлическая грейферная решеткоочистная машина -

Винтовой подъемный механизм

Винтовой подъемный механизм -

Сегментный затвор

Сегментный затвор -

Сороудерживающая решетка

Сороудерживающая решетка -

Ленточный конвейер

Ленточный конвейер -

Колесный блок

Колесный блок -

Затворы для ГЭС из иных материалов

Затворы для ГЭС из иных материалов -

Готовая машина серии А

Готовая машина серии А

Связанный поиск

Связанный поиск- Мобильная решеткоочистная машина производитель

- Решеткоочистная машина для удаления иловых отложений производители

- Гидротехническая решеткоочистная машина производители

- Глубоководная грейферная решеткоочистная машина для гэс производители

- Грейферная решеткоочистная машина основный покупатель

- Глубоководная грейферная решеткоочистная машина для гэс поставщик

- Решеткоочистная машина для муниципальных сточных вод поставщик

- Поставка гидротехнических решеткоочистных машин цена

- Решеткоочистная машина для насосных станций цена

- Глубоководная грейферная решеткоочистная машина для гэс поставщики