-

Телефон

+86-15288442355

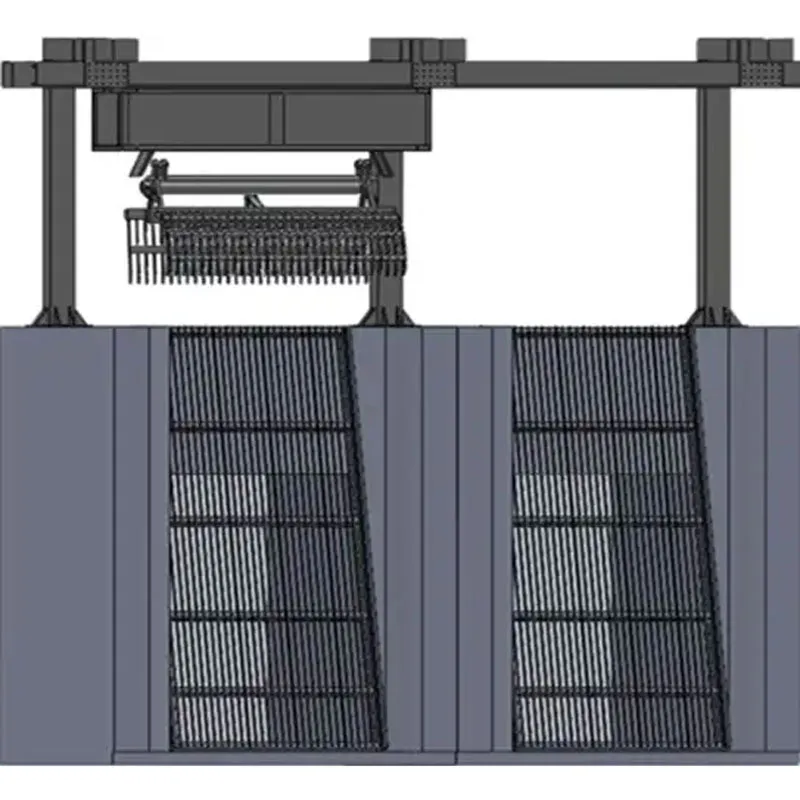

Циркуляционная грабельная решеткоочистная машина

Вы знаете, часто говорят о совершенстве конструкции, о минимальном обслуживании. Но в реальной работе с циркуляционной грабельной решеткоочистной машиной всё гораздо сложнее. Мы в ООО Куньмин Чжоши Электромеханика видим это ежедневно. Гораздо важнее не идеальные чертежи, а надежность, ремонтопригодность и, конечно, экономичность. В этой статье поделюсь мыслями, накопленными за годы работы, не претендуя на абсолютную истину, а лишь делясь опытом, который, надеюсь, будет полезен.

Основные проблемы, с которыми сталкиваются пользователи

Самая распространенная проблема, которую мы наблюдаем, это износ граблей. Встречается это, наверное, у всех. Вроде бы, сталь хорошая, конструкция прочная, а через год-два грабли уже требуют замены или серьезного ремонта. Это связано с постоянным воздействием абразивных частиц, часто – с неправильной настройкой скорости вращения или с несовместимостью материала очищаемой фракции и материала граблей. Мы сами сталкивались с этим неоднократно, особенно когда работали с грубыми, сырыми материалами. Иногда проблема была не в материале, а в неправильной установке зазоров между граблями – если они слишком тугие, то износ происходит быстрее.

Еще одна проблема – это засоры. Особенно это актуально, когда в очищаемый материал попадает большое количество органики или крупных посторонних предметов. Самоочищающиеся механизмы, конечно, помогают, но не всегда справляются с большой нагрузкой. Иногда приходится останавливать машину для ручной очистки, что, безусловно, снижает производительность. У нас был случай, когда в решетку попал большой кусок дерева – машина заклинило, пришлось разбирать почти полностью, чтобы освободить засор. Это, конечно, неприятно, и всегда хочется найти более надежное решение.

И, конечно, вопросы автоматизации и управления. Не всегда удается настроить систему управления так, чтобы она оптимально реагировала на изменения в потоке материала. Это может приводить к перегрузкам и преждевременному износу компонентов. Хорошо, когда машина оснащена системой датчиков, которые контролируют нагрузку и автоматически регулируют скорость вращения граблей и других элементов. Мы в ООО Куньмин Чжоши Электромеханика стараемся уделять особое внимание этим аспектам при проектировании и производстве нашей техники.

Конструктивные особенности, влияющие на долговечность

Давайте поговорим о деталях. Например, важно, как выполнены крепления граблей к валу. Иногда используют просто болтовые соединения, а иногда – более сложные конструкции с использованием шплинтов или специальных зажимов. Выбор зависит от нагрузки и требуемой надежности. Мы в нашей продукции используем комбинированный подход – для небольших машин достаточно болтов, а для более мощных – более надежные крепления. Считаем, что это оптимальное решение.

Кроме того, важна конструкция решетки. Она должна быть достаточно прочной, чтобы выдерживать постоянные удары и нагрузки. Часто используют сталь повышенной прочности, но важно правильно выбрать ее марку и способ обработки. Иногда для защиты от коррозии применяют специальные покрытия, такие как цинковое или полимерное. Это особенно важно, если машина эксплуатируется во влажных условиях.

И последнее, но не менее важное – качество подшипников. Они должны быть достаточно надежными, чтобы выдерживать большие нагрузки и обеспечивать плавное вращение вала. Мы используем подшипники известных производителей, которые зарекомендовали себя на рынке. Не стоит экономить на подшипниках – это может привести к серьезным поломкам и дорогостоящему ремонту.

Несколько примеров из практики

Помню один случай, когда нам привезли циркуляционную грабельную решеткоочистную машину, которая работала на крупном карьере. Машина работала постоянно, без перерывов и выходных. В результате, через несколько месяцев износились грабли и сломался вал. Причиной, как выяснилось, была неправильная настройка скорости вращения и использование слишком грубого материала. Мы провели диагностику, внесли изменения в конструкцию, и машина начала работать нормально.

Еще один пример – машина, которая работала на сортировочной фабрике. В этом случае одной из основных проблем была засор решетки. Мы установили систему самоочистки и настроили систему управления таким образом, чтобы она автоматически регулировала скорость вращения граблей в зависимости от нагрузки. Это позволило значительно снизить количество засоров и повысить производительность машины.

Иногда, даже небольшие изменения в конструкции могут привести к существенному улучшению работы машины. Например, мы внедрили систему регулировки зазоров между граблями, которая позволяет точно настроить их для работы с разными типами материалов. Это позволило снизить износ граблей и повысить эффективность очистки.

Перспективы развития технологий

Мы видим, что в будущем циркуляционная грабельная решеткоочистная машина будет становиться все более автоматизированной и интеллектуальной. Появятся новые системы управления, которые будут способны самостоятельно адаптироваться к изменяющимся условиям работы. Будут использоваться более совершенные датчики, которые будут обеспечивать более точный контроль над процессом очистки. И, конечно, будут разрабатываться новые конструкции граблей, которые будут более долговечными и надежными. Мы в ООО Куньмин Чжоши Электромеханика активно работаем над этими направлениями.

Особое внимание уделяется использованию искусственного интеллекта и машинного обучения для оптимизации работы машин. Например, можно обучить систему распознавать тип материала, который поступает на решетку, и автоматически настраивать параметры работы машины для достижения максимальной эффективности. Это пока еще находится на стадии разработки, но мы уверены, что в будущем это станет стандартом для циркуляционных грабельных решеткоочистных машин.

Важным направлением является и использование альтернативных источников энергии для питания машин. Например, можно использовать солнечные батареи или ветрогенераторы. Это позволит снизить затраты на электроэнергию и сделать производство более экологичным. Мы рассматриваем возможность интеграции этих технологий в наши машины.

Выводы

В заключение хочу сказать, что циркуляционная грабельная решеткоочистная машина – это сложное и многофункциональное оборудование, которое требует внимательного подхода к проектированию, производству и эксплуатации. Не стоит экономить на качестве материалов и комплектующих, важно правильно настроить параметры работы машины и регулярно проводить техническое обслуживание. Только так можно обеспечить надежную и долговечную работу оборудования и избежать дорогостоящих поломок. В ООО Куньмин Чжоши Электромеханика мы стремимся создавать машины, которые соответствуют самым высоким требованиям и обеспечивают максимальную эффективность работы. Мы прислушиваемся к отзывам наших клиентов и постоянно работаем над улучшением нашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидрошпонка

Гидрошпонка -

Обратный клапан

Обратный клапан -

Серия роторного типа с обходом решетки

Серия роторного типа с обходом решетки -

Лебедочный подъемный механизм

Лебедочный подъемный механизм -

Возвратно-поступательная серия

Возвратно-поступательная серия -

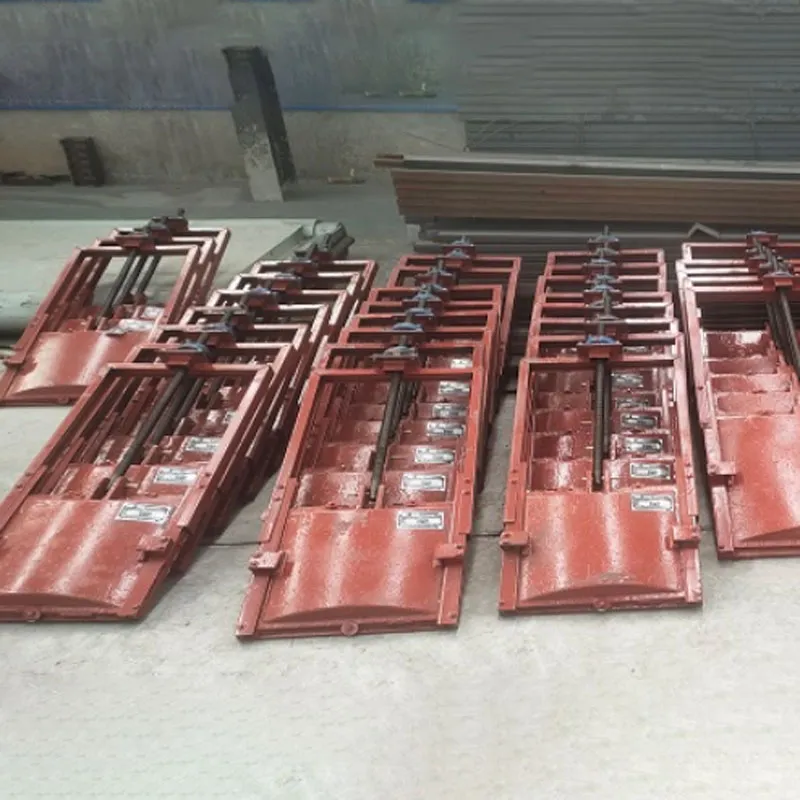

Чугунные затворы для ГЭС

Чугунные затворы для ГЭС -

Затворы для ГЭС из иных материалов

Затворы для ГЭС из иных материалов -

Винтовой подъемный механизм

Винтовой подъемный механизм -

Готовая машина серии А

Готовая машина серии А -

Ходовые колеса

Ходовые колеса -

Гидравлическая грейферная решеткоочистная машина

Гидравлическая грейферная решеткоочистная машина -

Усиленная скребковая решеткоочистная машина (специально для ГЭС)

Усиленная скребковая решеткоочистная машина (специально для ГЭС)

Связанный поиск

Связанный поиск- Непрерывная цепная решеткоочистная машина поставщик

- Автоматическая грабельная решеткоочистная машина с удалением шлака цена

- Решеткоочистная машина для очистки воды на сбросе (отводящем канале) электростанции цена

- Решеткоочистная машина грейферного типа для насосных станций

- Оборудование для очистки гэс завод

- Мобильная решеткоочистная машина поставщики

- Решеткоочистная машина для удаления примесей основный покупатель

- Сороудерживающая решетка водозабора цена

- Интеллектуальная решеткоочистная машина цена

- Электрическая грейферная решеткоочистная машина поставщики