-

Телефон

+86-15288442355

Шнековая решеткоочистная машина

Пожалуй, многие считают шнековые решеткоочистители простым устройством – закинул сырье, пошло шнек, очистил. На деле же, как и во многих других элементах технологического оборудования, здесь хватает тонкостей, которые могут существенно повлиять на эффективность и долговечность. Часто клиенты приходят с запросом 'надо просто очистить сырье', не вдаваясь в детали состава, влажности, фракции и других параметров. А результат – как правило, не соответствует ожиданиям. Именно об этом и пойдет речь.

Зачем нужна решетка и почему выбор материала критичен?

Начнем с основ. Функция решетки – отделение крупных фракций от более мелких частиц. Но это лишь первое. В большинстве случаев, основная задача – удаление примесей, сопутствующих материалу, которые могут повредить последующее оборудование. И здесь выбор материала решеткоочистителя играет ключевую роль. Совершенно не подходит сталь, если сырье содержит агрессивные вещества. Даже нержавеющая сталь имеет свои ограничения. Например, при работе с сырьем, содержащим большое количество кремнезема, обычная нержавейка быстро изнашивается, а специальная, с добавлением вольфрама, значительно прослужит дольше. Мы, как производитель решеткоочистителей, неоднократно сталкивались с ситуациями, когда клиенты выбирали самый дешевый вариант, а в итоге столкнулись с частыми поломками и необходимостью дорогостоящего ремонта.

Важно учитывать не только химическую стойкость, но и механические свойства материала. Интенсивное воздействие сырья, особенно абразивного, требует применения более прочных материалов и более тщательного проектирования конструкции. Иногда приходится отказываться от простого шнека в пользу более сложной системы, например, с использованием рельефных поверхностей или специальных углов наклона. Это, безусловно, увеличивает стоимость, но в долгосрочной перспективе окупается.

Особенности работы с влажным и сыпучим материалом

Работа с влажным материалом – это отдельная история. Влага приводит к образованию слизи, которая может засорять шнек и снижать производительность. В таких случаях необходимо предусмотреть систему автоматической очистки, либо использовать специальные конструкции шнека, которые препятствуют образованию слизи. Также стоит обратить внимание на скорость вращения шнека – слишком низкая скорость приведет к засорению, слишком высокая – к износу. Мы предлагаем несколько вариантов решения этой проблемы: от простого автоматического сброса влаги до использования специальных смазочно-охлаждающих жидкостей.

А вот сыпучий материал – это более предсказуемо, но и здесь есть свои нюансы. Важно учитывать фракционный состав сырья. Если в сырье присутствуют крупные куски, то необходимо использовать решетку с большими ячейками, либо предварительно измельчать сырье. Не стоит перегружать решеткоочиститель, так как это может привести к его поломке. Наш опыт показывает, что перегрузка – одна из самых распространенных причин поломок.

Проблемы с засорением и способы их решения

Засорение – это, пожалуй, самая распространенная проблема при работе с решеткоочистителями. Оно может быть вызвано различными факторами: плохим качеством сырья, неправильным выбором конструкции решетки, недостаточной производительностью шнека и т.д. Одним из самых эффективных способов борьбы с засорением является регулярная очистка шнека. Однако, это не всегда возможно, особенно при работе с агрессивными материалами. В таких случаях необходимо использовать автоматические системы очистки, например, с использованием щеток или гидроудара.

Мы часто сталкиваемся с ситуацией, когда клиенты пытаются решить проблему засорения простым выключением оборудования и механической очисткой. Это, конечно, работает, но требует значительных затрат времени и трудозатрат. Кроме того, при механической очистке существует риск повреждения решетки. Поэтому, лучше сразу задуматься о внедрении автоматической системы очистки. Это может показаться дорогостоящим, но в долгосрочной перспективе это окупится.

Наши разработки и опыт в области автоматической очистки

ООО Куньмин Чжоши Электромеханика постоянно работает над совершенствованием технологий очистки решеткоочистителей. Мы разработали несколько типов автоматических систем очистки, которые позволяют эффективно бороться с засорением. Например, одна из наших разработок использует принцип гидроудара, который позволяет удалить засоры без повреждения решетки. Мы также предлагаем системы очистки с использованием вращающихся щеток, которые эффективны при работе с влажным материалом.

В одной из наших последних разработок мы внедрили датчик, который автоматически регулирует скорость вращения шнека в зависимости от степени засорения. Это позволяет оптимизировать процесс очистки и снизить энергопотребление. Мы уверены, что наши разработки помогут вам повысить эффективность работы вашего оборудования и снизить затраты на обслуживание.

Реальные примеры применения и полученные результаты

Например, для одной из наших клиенток – целлюлозно-бумажного комбината – мы разработали решеткоочиститель для удаления древесной щепы и других примесей из сырой целлюлозы. Изначально они использовали старую модель, которая требовала частой очистки и имела низкую производительность. После установки нашего оборудования, производительность увеличилась на 20%, а время простоя сократилось на 50%. Клиент был очень доволен результатом.

В другом случае, мы установили решеткоочиститель для горнодобывающего предприятия, где сырье содержало большое количество песка и глины. Для этого мы использовали специальную конструкцию шнека с рельефными поверхностями. В результате, решетка прослужила гораздо дольше, чем ожидалось, и не требовала частой очистки. Мы получили положительные отзывы от клиента и подтверждение эффективности нашей разработки.

Какие ошибки чаще всего допускают при выборе решеткоочистителя?

Как я уже говорил, самая распространенная ошибка – это выбор самого дешевого варианта, не учитывая особенности сырья и условий эксплуатации. Еще одна ошибка – это неправильный расчет производительности оборудования. Важно правильно определить требуемую производительность, чтобы оборудование работало на оптимальном режиме. Кроме того, не стоит забывать о необходимости регулярного технического обслуживания. Это позволит продлить срок службы оборудования и избежать дорогостоящих поломок.

Мы всегда стараемся помочь нашим клиентам выбрать оптимальное решение, учитывая все их потребности и пожелания. Мы предоставляем полный спектр услуг – от проектирования и производства до монтажа и пусконаладки оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Готовая машина серии А

Готовая машина серии А -

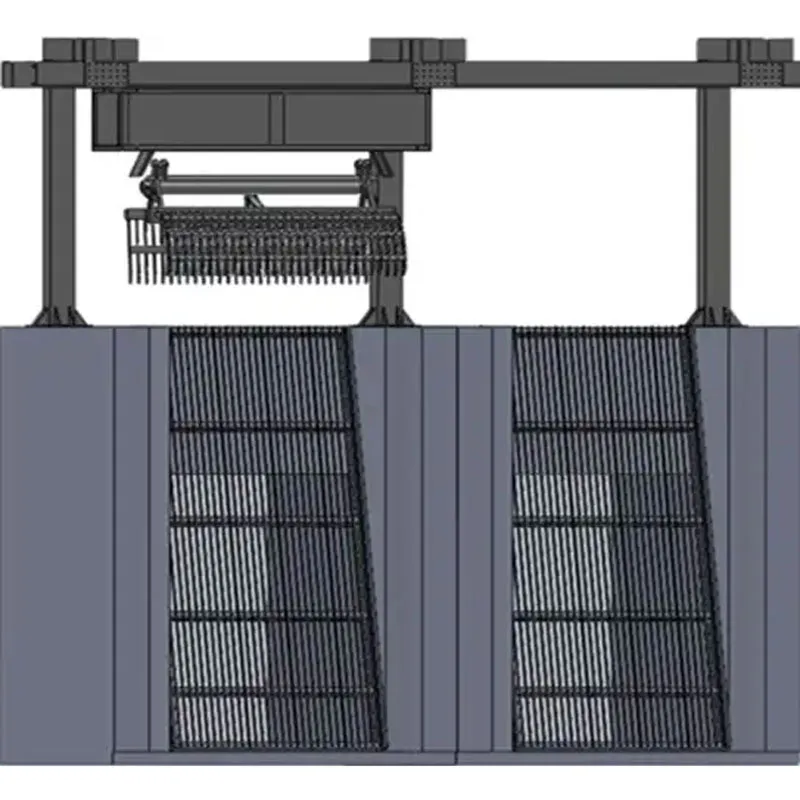

Усиленная скребковая решеткоочистная машина (специально для ГЭС)

Усиленная скребковая решеткоочистная машина (специально для ГЭС) -

Сороудерживающая решетка

Сороудерживающая решетка -

Гидравлическая грейферная решеткоочистная машина

Гидравлическая грейферная решеткоочистная машина -

Возвратно-поступательная серия

Возвратно-поступательная серия -

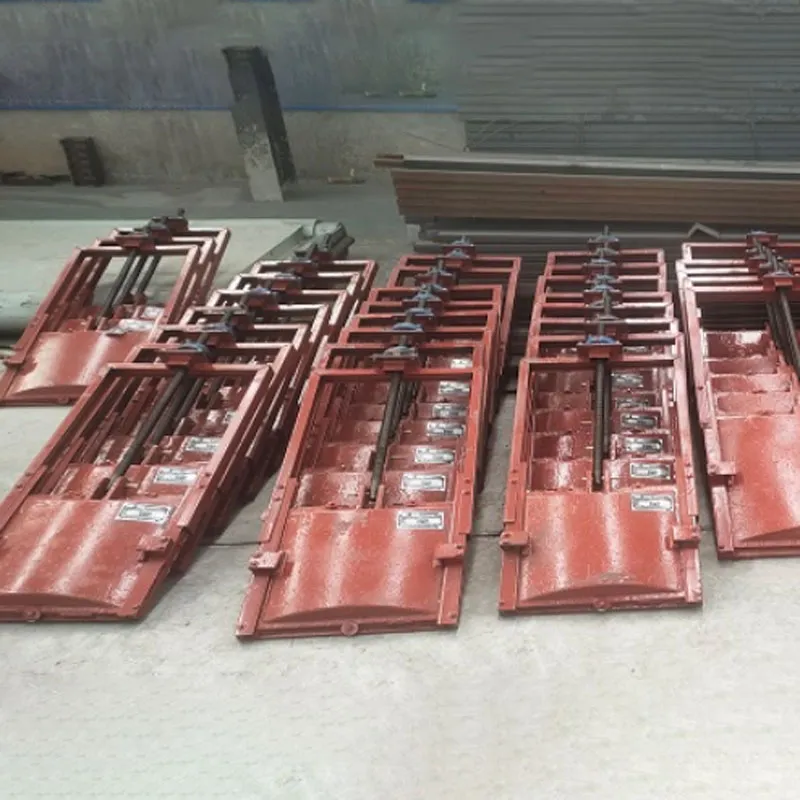

Обратный клапан

Обратный клапан -

Механическая грейферная решеткоочистная машина

Механическая грейферная решеткоочистная машина -

Серия роторного типа перед решеткой

Серия роторного типа перед решеткой -

Лебедочный подъемный механизм

Лебедочный подъемный механизм -

Гидрошпонка

Гидрошпонка -

Ленточный конвейер

Ленточный конвейер -

Ходовые колеса

Ходовые колеса

Связанный поиск

Связанный поиск- Решеткоочистная машина для промышленных сточных вод основный покупатель

- Универсальная решеткоочистная машина производители

- Решеткоочистная машина для устранения засорений в каналах производитель

- Решеткоочистная машина оросительного канала поставщик

- Решеткоочистная машина для предотвращения засоров на гэс основный покупатель

- Решеткоочистная машина с зубчатым скребком поставщик

- Решеткоочистная машина грейферного типа для очистки решёток от засоров основный покупатель

- Автоматическая решеткоочистная машина для каналов основный покупатель

- Скребковая решеткоочистная машина поставщики

- Техническое обслуживание гидротехнических решеткоочистных машин завод