-

Телефон

+86-15288442355

OEM Усиленная машина для очистки ковша

Если услышите ?OEM усиленная? — не спешите представлять себе просто более толстый металл. В нашей практике с очисткой ковша это чаще проблема распределения нагрузок, а не грубой прочности. Многие заказчики ошибочно требуют ?максимальную жесткость?, но потом сталкиваются с деформациями рамы из-за неправильных точек крепления. Усиление должно быть умным.

Конструкционные просчеты, которые мы пережили на собственном опыте

Помню, в 2019 году мы для карьерного экскаватора собирали прототип машины с двойным гидроцилиндром. Казалось, расчеты идеальны — но при первом же тесте на мерзлом грунте левый кронштейн дал трещину. Оказалось, производитель гидроцилиндров (не буду называть, но из Подмосковья) изменил посадку штока без уведомления. Пришлось переделывать всю систему креплений.

Сейчас мы в ООО Куньмин Чжоши Электромеханика всегда закладываем 25% запас по вибрационным нагрузкам для арктических условий. Это не прописано в ГОСТ, но стало нашим внутренним стандартом после того случая. Кстати, документацию по тем испытаниям до сих пор можно найти в техническом архиве на https://www.zgqwj.ru — специально не удаляли, как учебный пример.

Особенно критично для усиленных моделей — поведение сварных швов при температуре ниже -40°C. Наши инженеры после того инцидента ввели обязательное флюсовое упрочнение зон термического влияния. Казалось бы, мелочь — но именно это позволило нам позже поставить партию машин для угольных разрезов Якутии без единого рекламационного случая за 3 года.

Как мы переосмыслили подход к OEM-производству

Раньше под OEM мы понимали просто сборку из готовых комплектующих. Сейчас — это сквозной инжиниринг, где мы знаем историю каждой детали. Например, для цепного привода машины для очистки ковша мы перешли на калиброванные ролики от уфимского завода вместо китайских аналогов. Разница в цене 15%, но срок службы вырос в 2.3 раза.

На нашем производстве ввел правило: технолог должен лично проверить первые 5 единиц каждой партии. Казалось бы, это замедляет процесс — но зато мы избежали ситуации, когда вся партия из 50 машин имела люфт в подшипниковых узлах. Обнаружили бы это только через месяц эксплуатации у заказчика.

Особенно горжусь нашей доработкой системы промывки. Стандартные OEM-решения предполагали подачу воды под давлением 6 атм, но для глинистых грунтов этого недостаточно. Мы экспериментальным путем вышли на 8.5 атм с импульсной подачей — результат виден сразу по чистоте ковша после первого цикла.

Нюансы, которые не пишут в технической документации

Ни в одном паспорте не увидишь рекомендаций по работе с мокрым песком. А ведь именно он забивает щеточные узлы чаще всего. Мы эмпирически вывели формулу: если влажность песка выше 17% — нужно уменьшать частоту вращения щеток на 30%, иначе гарантийный ремонт обеспечен через 200 моточасов.

Еще один момент — цветовая маркировка гидравлических шлангов. Казалось бы, ерунда — но когда оператор в спешке подключает шланги высокого и низкого давления, получаем мгновенный отказ системы. Теперь все наши машины имеют не только цветовую маркировку, но и механические ключи-блокираторы неправильного подключения.

Тепловые зазоры — отдельная история. Для усиленной машины мы увеличили стандартные зазоры на 0.3 мм после того, как в Комсомольске-на-Амуре при -52°C заклинило направляющие ролики. Заказчик был в шоке — говорил, что предыдущее оборудование вообще не запускалось при таких температурах.

Почему стандартные решения не работают в российских условиях

Брали немецкий образец — идеально работал в Баварии, но в Сибири гидравлика замерзала за ночь. Пришлось полностью перепроектировать систему обогрева гидроцилиндров. Теперь используем комбинированный подогрев: электрический + остаточное тепло от работы двигателя.

Особенно проблемными оказались резиновые уплотнения. Европейские аналоги рассчитаны на диапазон -30...+80°C, а у нас перепады от -55 до +45. Перешли на фторкаучуки специальной марки — дороже в 4 раза, но за 2 года ни одной замены.

Еще пример: система смазки. Стандартные пресс-масленки не выдерживали пылевых бурь в Казахстане. Разработали лабиринтные уплотнения с подачей смазки под давлением — ресурс увеличился с 500 до 2500 моточасов.

Как мы выходили на текущие технические решения

Методом проб и ошибок пришли к схеме с независимыми гидроконтурами для щеток и транспортера. Сначала пытались сделать общую систему — экономия 15% стоимости, но при поломке одного узла останавливалась вся машина. Для карьеров это неприемлемо — простой стоит дороже всей экономии.

Сейчас все наши разработки проходят обкатку на полигоне под Чекой. Специально завозим разные типы грунтов — от суглинка до известняка. Последняя модификация очистки ковша показала на 40% лучший результат по сравнению с базовой моделью именно на мерзлых грунтах.

Интересный эффект обнаружили при работе с ковшами увеличенного объема. Оказалось, что стандартные расчеты производительности не учитывают инерцию массы при опрокидывании. Пришлось вводить поправочный коэффициент 1.7 для ковшей свыше 8 м3 — теперь это есть в наших методичках.

Что действительно важно в усиленных моделях

Не толщина металла, а расположение ребер жесткости. Наши расчеты показали: правильно расположенные 8-мм ребра дают лучшую устойчивость к кручению, чем сплошная 12-мм стенка. И вес меньше на 23% — это прямая экономия на транспортировке.

Часто забывают про усталостную прочность сварных швов. Мы после серии испытаний ввели обязательную ультразвуковую дефектоскопию каждого ответственного соединения. Да, это +18% к себестоимости, но зато можем давать гарантию 3 года вместо стандартных 12 месяцев.

Последнее достижение — система самодиагностики. Кажется избыточной для такой техники, но именно она позволила сократить время ремонта в полевых условиях с 6 часов до 40 минут. Оператор видит код ошибки и сразу понимает, какой узел проверять.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Винтовой подъемный механизм

Винтовой подъемный механизм -

Лебедочный подъемный механизм

Лебедочный подъемный механизм -

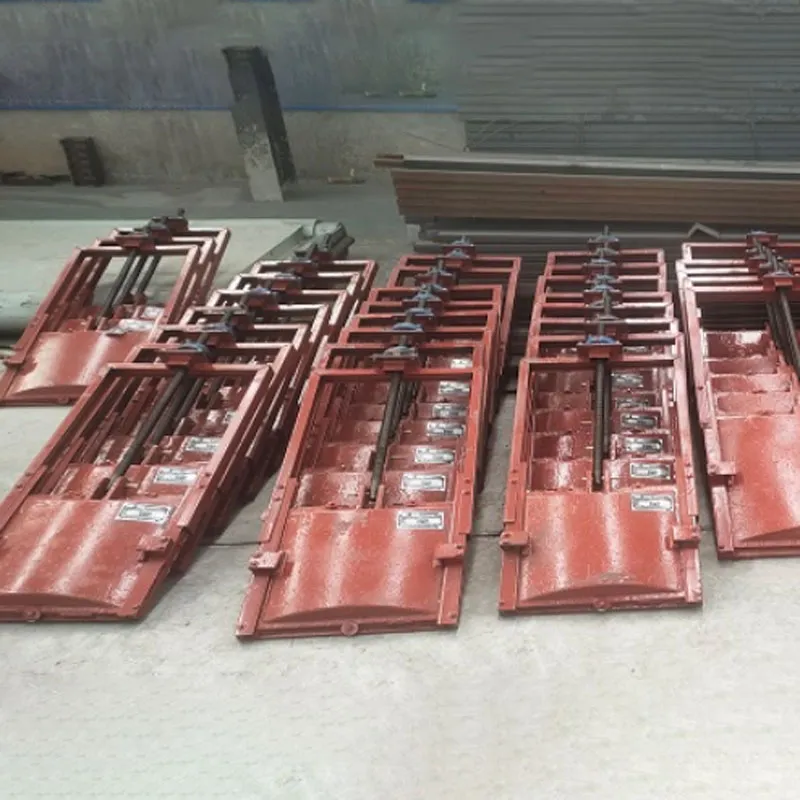

Чугунные затворы для ГЭС

Чугунные затворы для ГЭС -

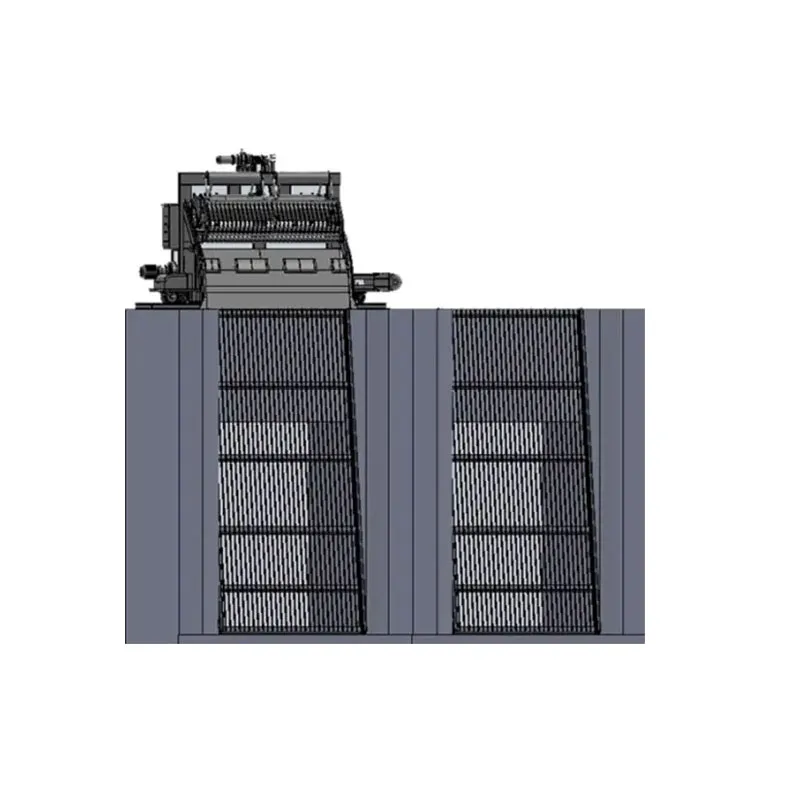

Гидравлическая грейферная решеткоочистная машина

Гидравлическая грейферная решеткоочистная машина -

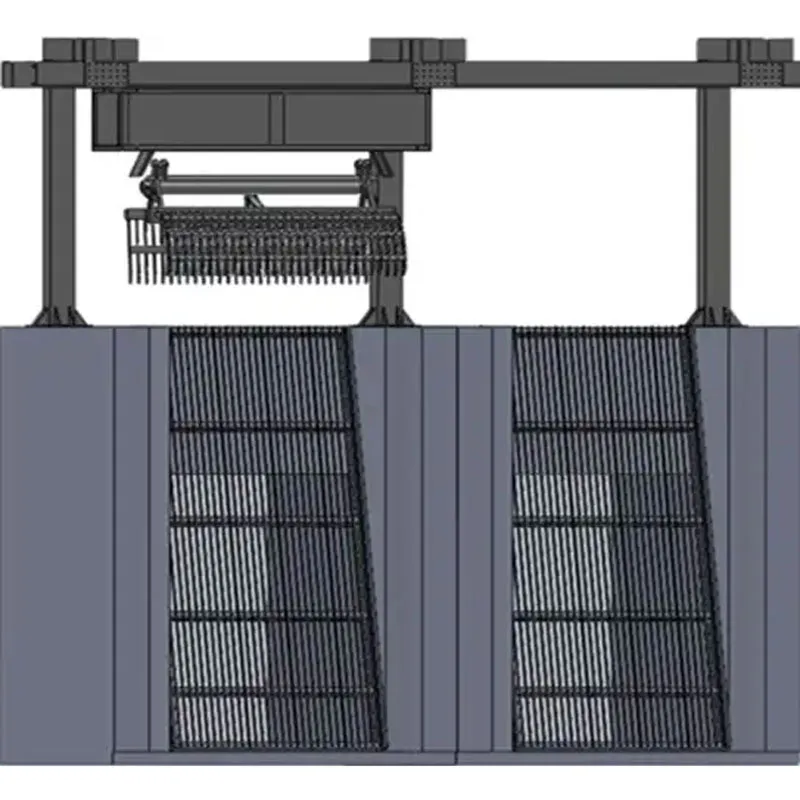

Механическая грейферная решеткоочистная машина

Механическая грейферная решеткоочистная машина -

Обратный клапан

Обратный клапан -

Скребковая решеткоочистная машина

Скребковая решеткоочистная машина -

Грейферная решеткоочистная машина

Грейферная решеткоочистная машина -

Усиленная скребковая решеткоочистная машина (специально для ГЭС)

Усиленная скребковая решеткоочистная машина (специально для ГЭС) -

Возвратно-поступательная серия

Возвратно-поступательная серия -

Серия роторного типа перед решеткой

Серия роторного типа перед решеткой -

Сегментный затвор

Сегментный затвор

Связанный поиск

Связанный поиск- Глубоководная грейферная решеткоочистная машина для гэс производители

- Решеткоочистная машина с дистанционным мониторингом производитель

- Решеткоочистная машина для насосных станций цена

- Специализированная решеткоочистная машина для очистки воды в реках и озерах производитель

- Решеткоочистная машина для удаления плавающих предметов поставщик

- Автоматическая решеткоочистная машина для водозаборов оросительных каналов

- Решеткоочистная машина с гидравлической самоходной базой производители

- Решеткоочистная машина грейферного типа для насосных станций поставщик

- Автоматическая решеткоочистная машина для каналов производители

- Решеткоочистная машина для сбора плавающих загрязнений в водохранилищах